10001 Neuausrichtung einer Instandhaltung − ein Praxisbericht

|

„Aller Anfang ist schwer ...” ... und erst recht aller Neuanfang, insofern man den ehrenvollen Auftrag erhält, eine gebeutelte Instandhaltungsabteilung von Schrittgeschwindigkeit auf Autobahn zu drehen. Die Ansprüche des Managements sind hoch, das Budget ist knapp, die (internen) Kunden und Kundinnen skeptisch und die vorhandene Belegschaft zurückhaltend. Der nächste Schritt ist klar: 100 Tage Welpenschutz einfordern, Kurse besuchen, Bücher wälzen, professionelle Beratung holen, Team-Building-Maßnahmen usw. Und dann kam Corona.

Kein Geld für Beratung, keine Zeit für Bücher (Kurzarbeit), alle Aufträge sind nun „Chefaufträge”, alle Anlagen müssen laufen, Mitarbeitende dürfen nichts mehr kosten und die 100 Tage sind Geschichte. Da hilft nur noch Augen offenhalten, sich selbst helfen und auf das Bauchgefühl vertrauen.

Dieser Beitrag beschreibt meine Erkenntnisse aus dieser Zeit. Arbeitshilfen: von: |

1 Vorab

Im Berufsleben geht eine neue Aufgabe, oder besser gesagt eine zusätzliche neue Aufgabe, mit einem altbekannten Dilemma einher. Es kollidieren dabei die drei magischen Ziele Zeit, Kosten und Qualität (Erwartung). Als Empfänger der neuen Aufgabe(n) möchte man gerne hinreichend Zeit und Kosten in Bücher, Kurse und Berater investieren, um eine ansprechende Qualität erreichen zu können. Demgegenüber steht der Entscheidungsträger, der häufig in einer Aufgabenumverteilung einen kurzfristigen Ausweg aus Kosten-, Zeit- oder Qualitätsdefiziten sieht. Hier beißt sich also die Katze in den Schwanz.

100 Tage Welpenschutz

Ein Zeitraum von 100 Tagen hat sich als Industriestandard für „Welpenschutz” etabliert. Ein sehr überschaubarer Zeitraum, um nicht vom Hoffnungsträger zum Sorgenkind zu werden.

Ein Zeitraum von 100 Tagen hat sich als Industriestandard für „Welpenschutz” etabliert. Ein sehr überschaubarer Zeitraum, um nicht vom Hoffnungsträger zum Sorgenkind zu werden.

Starterkit für Instandhaltungsleiter

Circa acht Monate vor der Entstehung dieses Praxisberichts war ich in dieser Situation: motiviert vom Scheitel bis zur Sohle, meine neue Aufgabe als Instandhaltungsleiter zu meistern, und auf der Suche nach einem passenden Ratgeber. „Wie werde ich ein Profi-Instandhaltungsleiter in 100 Tagen?” oder „Instandhaltungsleiter für Dummies”, sind weder als Buch noch als Workshop irgendwo zu finden. Was bleibt, ist sich durch DIN-Normen, Fachartikel, Expertengespräche und Learning by Failing zu kämpfen. Aus dieser Erfahrung ist ein „Starterkit” für Instandhaltungsleiter entstanden. Dieses möchte ich im folgenden Beitrag mit allen Interessierten teilen – betrachten Sie dies gerne als steinzeitlichen Block oder geschriebenen Podcast über meinen Start als Instandhaltungsleiter.

Circa acht Monate vor der Entstehung dieses Praxisberichts war ich in dieser Situation: motiviert vom Scheitel bis zur Sohle, meine neue Aufgabe als Instandhaltungsleiter zu meistern, und auf der Suche nach einem passenden Ratgeber. „Wie werde ich ein Profi-Instandhaltungsleiter in 100 Tagen?” oder „Instandhaltungsleiter für Dummies”, sind weder als Buch noch als Workshop irgendwo zu finden. Was bleibt, ist sich durch DIN-Normen, Fachartikel, Expertengespräche und Learning by Failing zu kämpfen. Aus dieser Erfahrung ist ein „Starterkit” für Instandhaltungsleiter entstanden. Dieses möchte ich im folgenden Beitrag mit allen Interessierten teilen – betrachten Sie dies gerne als steinzeitlichen Block oder geschriebenen Podcast über meinen Start als Instandhaltungsleiter.

2 Ausgangssituation

Irgendwo in Deutschland ...

Ein solide und konservativ geführtes mittelständisches Unternehmen, ca. 250 Mitarbeitende, Kosten- und Zeitdruck für alle Aufträge und Abteilungen, das Bemühen, die immerzu ansteigenden Herausforderungen von Markt und Umwelt mit Lean Management, Digitalisierung und Outsourcing in den Griff zu bekommen, chronisch am Limit arbeitende Führungskräfte, Mitarbeitende mit dem latenten Empfinden, nicht hinreichend gewürdigt zu werden, fordernde Führungskräfte mit einem rein „Eh-da-” und „Das-muss-laufen-”-Gefühl für die Instandhaltung, ein Management gedanklich bereits in der Industrie von morgen und eine motivierte Jungführungskraft zwischen Motivation, Furcht und Freude.

Ein solide und konservativ geführtes mittelständisches Unternehmen, ca. 250 Mitarbeitende, Kosten- und Zeitdruck für alle Aufträge und Abteilungen, das Bemühen, die immerzu ansteigenden Herausforderungen von Markt und Umwelt mit Lean Management, Digitalisierung und Outsourcing in den Griff zu bekommen, chronisch am Limit arbeitende Führungskräfte, Mitarbeitende mit dem latenten Empfinden, nicht hinreichend gewürdigt zu werden, fordernde Führungskräfte mit einem rein „Eh-da-” und „Das-muss-laufen-”-Gefühl für die Instandhaltung, ein Management gedanklich bereits in der Industrie von morgen und eine motivierte Jungführungskraft zwischen Motivation, Furcht und Freude.

Tatsächlich war ich bis Mitte des Jahres 2020 Leiter einer überschaubaren Industrial Engineering sowie Forschungs- und Entwicklungsabteilung, mit durchschnittlich vier bis fünf Mitarbeitenden aus dem Bereich Engineering. Ausgehend von einer unternehmensstrategischen Entscheidung wurde der Plan entwickelt, Industrial Engineering und die Instandhaltung zu einer „Produktionstechnik”-Abteilung zusammenzufassen.

Zusammenführung zweier Abteilungen

Die Idee hinter der Abteilungszusammenführung:

Die Idee hinter der Abteilungszusammenführung:

| • | Zusammenbringen des technischen Know-hows, |

| • | die methodische Arbeitsweise des Lean- und Projektmanagements in den internen Bereich bringen, |

| • | Kapazitäten bündeln und Rationalisierungspotenzial heben, |

| • | Produktionstechnik als Disziplin im Operations-Management-Team zu vertreten, |

| • | einheitliche Betreuung der Anlage über den gesamten Lebenszyklus, |

| • | Operations-Management entlasten. |

Unseren Maschinenpark kannte ich natürlich und die Mitarbeitenden in der Instandhaltung auch. Die zentralen Herausforderungen in den Bereichen der Anlagentechnik und Instandhaltungsorganisation hingegen waren mir weitgehend unbekannt.

Corona

Am Rande sei erwähnt, dass die weltweite Coronapandemie und die damit einhergehenden Sparmaßnahmen wie Kurzarbeit, Leiharbeiterentlassung usw. zu diesem Zeitpunkt und bis heute alles toppt. Jedoch blieb die Instandhaltungsarbeit davon weitgehend unberührt.

Am Rande sei erwähnt, dass die weltweite Coronapandemie und die damit einhergehenden Sparmaßnahmen wie Kurzarbeit, Leiharbeiterentlassung usw. zu diesem Zeitpunkt und bis heute alles toppt. Jedoch blieb die Instandhaltungsarbeit davon weitgehend unberührt.

2.1 Abteilung und Aufgabe

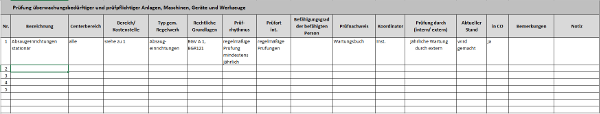

Um die folgenden Beobachtungen und Ansätze richtig einordnen zu können, folgt zunächst eine kurze Übersicht der zum Neustart vorgefundenen Instandhaltungsorganisation. Dazu wird der klassische 6M-Ansatz herangezogen (s. Abb. 1).