02202 Dynamisierung und wertschöpfungsorientierte Optimierung der Instandhaltungsstrategie

Smart Maintenance in einem komplexen Fertigungssystem

|

Die dynamische und wertschöpfungsorientierte Gestaltung des Instandhaltungsmanagements ist ein wesentlicher Erfolgsfaktor für ein produzierendes Unternehmen und übergeordnetes Ziel des Lean Smart Maintenance Konzepts. Die Instandhaltungsstrategie hat wesentlichen Einfluss auf die Effektivität der Instandhaltung und somit auf deren Wertschöpfungsbeitrag. Durch sich permanent verändernde Umfeldbedingungen ändern sich auch die Ziele der Instandhaltung. Die aus dem Zielsystem abgeleitete Instandhaltungsstrategie muss daher dynamisch an diese Veränderungen angepasst werden. Der Beitrag stellt eine Methodik zur Optimierung und dynamischen Anpassung des Instandhaltungsstrategiemix, an den nach Kosten- und Risikoaspekten wichtigsten Anlagen vor und erklärt die Methodik am Beispiel der mechanischen Fertigung des BMW Group Werks Steyr. von: |

1 Einleitung

Anlagenspezifische IH-Strategie

Eine ressourceneffiziente und effektive Anlagenbewirtschaftung, gekennzeichnet durch hohe Verfügbarkeiten und geringe Kosten, sowie Wahrung von Arbeits- und Umweltsicherheit ist von grundlegender Bedeutung für den wirtschaftlichen Betrieb von Produktionsanlagen. Um dem erhöhten Wettbewerbsdruck standzuhalten, ist es für Unternehmen essenziell, die eingesetzten Ressourcen optimal zu nutzen und sich gegebenenfalls schnell und flexibel an etwaige Umfeldveränderungen anzupassen. Um diesen Ansprüchen gerecht zu werden, ist eine anlagenspezifische Instandhaltungsstrategieanpassung zur dauerhaften Optimierung der Wirtschaftlichkeit von Produktionsanlagen über den gesamten Anlagenlebenszyklus unerlässlich. Diese wird durch Optimierung des Verhältnisses der eingesetzten Ressourcen (Methode, Maschine, Material) erreicht, um die Verfügbarkeit sowie Prozessfähigkeit aufrechtzuerhalten. [1]

Eine ressourceneffiziente und effektive Anlagenbewirtschaftung, gekennzeichnet durch hohe Verfügbarkeiten und geringe Kosten, sowie Wahrung von Arbeits- und Umweltsicherheit ist von grundlegender Bedeutung für den wirtschaftlichen Betrieb von Produktionsanlagen. Um dem erhöhten Wettbewerbsdruck standzuhalten, ist es für Unternehmen essenziell, die eingesetzten Ressourcen optimal zu nutzen und sich gegebenenfalls schnell und flexibel an etwaige Umfeldveränderungen anzupassen. Um diesen Ansprüchen gerecht zu werden, ist eine anlagenspezifische Instandhaltungsstrategieanpassung zur dauerhaften Optimierung der Wirtschaftlichkeit von Produktionsanlagen über den gesamten Anlagenlebenszyklus unerlässlich. Diese wird durch Optimierung des Verhältnisses der eingesetzten Ressourcen (Methode, Maschine, Material) erreicht, um die Verfügbarkeit sowie Prozessfähigkeit aufrechtzuerhalten. [1]

Wandel zu Industrie 4.0

Durch den fortschreitenden industriellen Wandel in Richtung Industrie 4.0, der vor allem durch erhöhte Automation und höchste Zuverlässigkeitsanforderungen [2] gekennzeichnet ist, bildet eine gute Datenqualität die Basis, um sich in Richtung Condition Monitoring zu entwickeln, aber auch um bessere Ausfallsprognosen erstellen zu können. Des Weiteren ist es für den optimalen Ablauf eines Produktionsprozesses essenziell, die Instandhaltung an die sich laufend ändernden Produktionsbedingungen anzupassen, da Produktionsprozesse durch die Beanspruchung der Komponenten und deren Abnutzungen beeinträchtigt werden. [3]

Durch den fortschreitenden industriellen Wandel in Richtung Industrie 4.0, der vor allem durch erhöhte Automation und höchste Zuverlässigkeitsanforderungen [2] gekennzeichnet ist, bildet eine gute Datenqualität die Basis, um sich in Richtung Condition Monitoring zu entwickeln, aber auch um bessere Ausfallsprognosen erstellen zu können. Des Weiteren ist es für den optimalen Ablauf eines Produktionsprozesses essenziell, die Instandhaltung an die sich laufend ändernden Produktionsbedingungen anzupassen, da Produktionsprozesse durch die Beanspruchung der Komponenten und deren Abnutzungen beeinträchtigt werden. [3]

Abnutzung minimieren

Fertigungsanlagen sind vor allem durch ihren hohen Verschleiß gekennzeichnet, der für eine Verfügbarkeits- und Qualitätsverminderung ausschlaggebend ist und im schlimmsten Fall sogar zu einem Anlagenstillstand führt. Deshalb ist es für Produktionsanlagen unerlässlich, diesen Abnutzungsgrad durch Optimierung der Instandhaltungsstrategie hinsichtlich einer schonenden, funktionsgerechten Betriebsführung, zeitgerechter Wartung sowie einer frühzeitigen Erkennung des sich verändernden technischen Zustands [3], zu minimieren. Erreicht wird das sowohl durch Condition-Monitoring-Systeme zur Erfassung des Ausfallverhaltens als auch durch gezielte Veränderung der IH-Strategie in Richtung reaktive, prädiktive, präventive und perfektive Instandhaltung.

Fertigungsanlagen sind vor allem durch ihren hohen Verschleiß gekennzeichnet, der für eine Verfügbarkeits- und Qualitätsverminderung ausschlaggebend ist und im schlimmsten Fall sogar zu einem Anlagenstillstand führt. Deshalb ist es für Produktionsanlagen unerlässlich, diesen Abnutzungsgrad durch Optimierung der Instandhaltungsstrategie hinsichtlich einer schonenden, funktionsgerechten Betriebsführung, zeitgerechter Wartung sowie einer frühzeitigen Erkennung des sich verändernden technischen Zustands [3], zu minimieren. Erreicht wird das sowohl durch Condition-Monitoring-Systeme zur Erfassung des Ausfallverhaltens als auch durch gezielte Veränderung der IH-Strategie in Richtung reaktive, prädiktive, präventive und perfektive Instandhaltung.

1.1 Forschungsprojekt Smart Maintenance

„Produktion der Zukunft”

Das Forschungsprojekt „Smart Maintenance” wird durch die österreichische Forschungsförderungsgesellschaft (FFG) im Rahmen der Initiative „Produktion der Zukunft” gefördert. Das Projektkonsortium besteht aus folgenden Partnern:

Das Forschungsprojekt „Smart Maintenance” wird durch die österreichische Forschungsförderungsgesellschaft (FFG) im Rahmen der Initiative „Produktion der Zukunft” gefördert. Das Projektkonsortium besteht aus folgenden Partnern:

| • | Lehrstuhl Wirtschafts- und Betriebswissenschaften, Montanuniversität Leoben (Konsortialführer) |

| • | BMW Motoren GmbH Steyr |

| • | BRP-Rotax GmbH & Co. KG |

| • | Software Competence Center Hagenberg GmbH |

| • | Messfeld GmbH |

Ziel des Projekts

Ziel dieses Forschungsprojekts ist es, die Systemverfügbarkeit eines Fertigungssystems bei BMW Motoren Steyr und BRP-Rotax durch Instandhaltungsoptimierung zu erhöhen. Dies beinhaltet sowohl die Bewertung der Einsatzgrenzen von Condition Monitoring in Bezug auf die technologischen Möglichkeiten der Determinierbarkeit von Komponentenverschleiß und -ausfall, als auch in Bezug auf den wirtschaftlichen Nutzen. Des Weiteren sollen im Rahmen dieses Forschungsprojekts Möglichkeiten der Datenanalyse und Störungsprognose aufgezeigt werden, mithilfe derer eine verbesserte Grundlage für Instandhaltungsstrategieentscheidungen bei Fertigungsanlagen geschaffen wird. Zusätzlich soll die Verfügbarkeit der Produktionsanlagen durch Ableitung geeigneter Instandhaltungsstrategien für risikobehaftete oder kostenkritische Anlagen erhöht werden. Schlussendlich werden die abgeleiteten Maßnahmen hinsichtlich der Realisierung von Einsparungspotenzialen (Ausfallkosten, Ersatzteile, Betriebsstoffe, Energien ...), die aus einer verbesserten Instandhaltungsstrategie resultieren, beurteilt.

Ziel dieses Forschungsprojekts ist es, die Systemverfügbarkeit eines Fertigungssystems bei BMW Motoren Steyr und BRP-Rotax durch Instandhaltungsoptimierung zu erhöhen. Dies beinhaltet sowohl die Bewertung der Einsatzgrenzen von Condition Monitoring in Bezug auf die technologischen Möglichkeiten der Determinierbarkeit von Komponentenverschleiß und -ausfall, als auch in Bezug auf den wirtschaftlichen Nutzen. Des Weiteren sollen im Rahmen dieses Forschungsprojekts Möglichkeiten der Datenanalyse und Störungsprognose aufgezeigt werden, mithilfe derer eine verbesserte Grundlage für Instandhaltungsstrategieentscheidungen bei Fertigungsanlagen geschaffen wird. Zusätzlich soll die Verfügbarkeit der Produktionsanlagen durch Ableitung geeigneter Instandhaltungsstrategien für risikobehaftete oder kostenkritische Anlagen erhöht werden. Schlussendlich werden die abgeleiteten Maßnahmen hinsichtlich der Realisierung von Einsparungspotenzialen (Ausfallkosten, Ersatzteile, Betriebsstoffe, Energien ...), die aus einer verbesserten Instandhaltungsstrategie resultieren, beurteilt.

2 Herausforderungen für die Instandhaltung in der mechanischen Fertigung bei BMW

BMW-Group-Werk Steyr

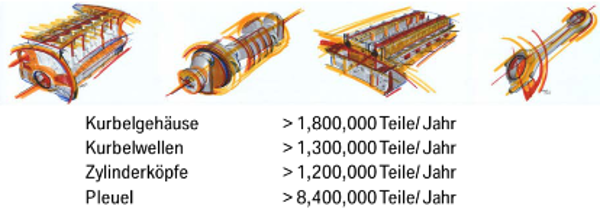

Das BMW-Group-Werk Steyr ist das weltweit größte Motorenwerk und Dieselmotoren Kompetenzzentrum der BMW Group. Mit über 1,2 Mio. Motoren hat das Werk 2016 sein bisher bestes Produktionsergebnis erreicht. Auf hochflexiblen Bearbeitungszentren und Transferstraßen werden die Kernteile der BMW Motoren hergestellt – auch für andere Motorenwerke der BMW Group. In beinahe jedem Automobil der Marken BMW, MINI und Rolls-Royce steckt zumindest ein Teil aus der mechanischen Fertigung in Steyr. Die Jahresproduktion der Motorenkomponentenfertigung beläuft sich auf ca. 13 Mio. Teile in aktuell 122 Varianten auf über 1.400 Anlagen und Maschinen (s. Abb. 1).

Abb. 1: Motorenkernkomponenten, produziert in der mechanischen Fertigung (Stückzahlen von 2016) [4]

Das BMW-Group-Werk Steyr ist das weltweit größte Motorenwerk und Dieselmotoren Kompetenzzentrum der BMW Group. Mit über 1,2 Mio. Motoren hat das Werk 2016 sein bisher bestes Produktionsergebnis erreicht. Auf hochflexiblen Bearbeitungszentren und Transferstraßen werden die Kernteile der BMW Motoren hergestellt – auch für andere Motorenwerke der BMW Group. In beinahe jedem Automobil der Marken BMW, MINI und Rolls-Royce steckt zumindest ein Teil aus der mechanischen Fertigung in Steyr. Die Jahresproduktion der Motorenkomponentenfertigung beläuft sich auf ca. 13 Mio. Teile in aktuell 122 Varianten auf über 1.400 Anlagen und Maschinen (s. Abb. 1).

Entwicklung der Produktionssysteme

Um auf den zunehmenden Wettbewerb, schwankende Absatzmärkte sowie individuelle Kundenwünsche reagieren zu können, sind auch die Produktionssysteme in der mechanischen Fertigung über die letzten zwei Jahrzehnte entsprechend weiterentwickelt worden. Das anfängliche Konzept Transferstraße (reine Rüstlinie) entwickelte sich weiter zu flexiblen Transferstraßen (mit der Möglichkeit mehrere Varianten zu fertigen) bis zu den aktuell vernetzten hochflexiblen Fertigungssystemen (hohe Variantenvielfalt, flexible Bearbeitungszellen, entkoppelter Materialfluss, One-Piece-Flow, Hochautomatisierung).

Um auf den zunehmenden Wettbewerb, schwankende Absatzmärkte sowie individuelle Kundenwünsche reagieren zu können, sind auch die Produktionssysteme in der mechanischen Fertigung über die letzten zwei Jahrzehnte entsprechend weiterentwickelt worden. Das anfängliche Konzept Transferstraße (reine Rüstlinie) entwickelte sich weiter zu flexiblen Transferstraßen (mit der Möglichkeit mehrere Varianten zu fertigen) bis zu den aktuell vernetzten hochflexiblen Fertigungssystemen (hohe Variantenvielfalt, flexible Bearbeitungszellen, entkoppelter Materialfluss, One-Piece-Flow, Hochautomatisierung).