10011 Balanced Scorecard als Controllinginstrument in der Instandhaltung

|

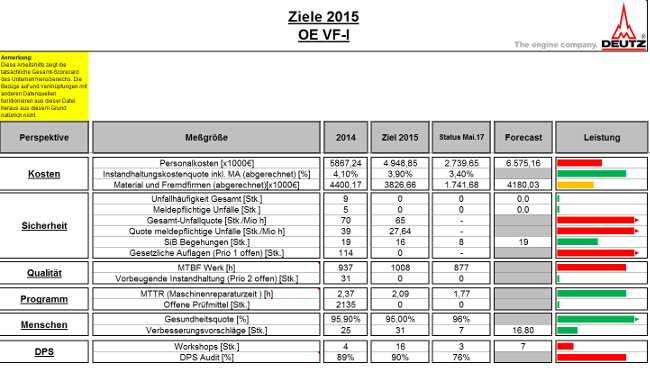

In diesem Bericht werden die notwendigen Schritte zur Einführung eines Kennzahlensystems vorgestellt, das eine zielgerichtete Planung, Führung und Steuerung der Instandhaltung ermöglicht. Es gilt, anforderungsgerechte Kennzahlen auszuwählen und in einer Balanced Scorecard zu implementieren. Im Sinne des kontinuierlichen Verbesserungsprozesses werden anschließend basierend auf der Balanced Scorecard Verbesserungspotenziale erfasst und daraus resultierende Maßnahmen zur Optimierung abgeleitet. Ein Praxisbericht aus der Deutz AG. Arbeitshilfen: von: |

1 Einführung

Instandhaltung als Wertschöpfungsfaktor

Bis vor einigen Jahren wurde die Instandhaltung in deutschen Industrieunternehmen noch als Kostenverursacher neben der Wertschöpfungskette betrachtet. Aufgrund des verschärften Wettbewerbs- und Kostendrucks setzen allerdings immer mehr Unternehmen auf hoch automatisierte und komplexe Produktionsanlagen. Investitionen solcher Art sind erst rentabel, wenn diese technischen Systeme eine hohe Verfügbarkeit und Zuverlässigkeit gewährleisten. Zusätzlich kommen für viele Unternehmen auch noch die hohen Kosten der Bevorratung hinzu, was oftmals zu einer Just-in-Time-Fertigung führt. Nur eine effizient geführte Instandhaltung kann diesen Anforderungen gerecht werden und den Wettbewerbsvorteil bei der Nutzung komplexer Anlagen aufrechterhalten. Aus diesem Grunde gilt die Instandhaltung inzwischen als wesentlicher Faktor zur Erreichung eines nachhaltigen Unternehmenserfolgs. Im Zuge dieser Veränderungen und des ständig wachsenden Arbeitsumfangs, den das Generationsmodell von Moubray anschaulich illustriert (s. Abb. 1), hat auch der Motorenhersteller Deutz AG den Fokus auf die Instandhaltung gelenkt. Während noch in der ersten IH-Generation bei überdimensionierten Anlagen nur eine Feuerwehrinstandhaltung betrieben wurde, verlangen erhöhte Anforderungen bezüglich Verfügbarkeit, Lebensdauer der Anlagen sowie Arbeits- und Umweltsicherheit den Einsatz moderner IH-Methoden und -techniken. Diese Entwicklung erfordert ein zielorientiertes IH-System, dessen Zielerreichung zur besseren Lenkung ständig überwacht werden muss.

Abb. 1: Das Generationsmodell nach John Moubray [1]

Bis vor einigen Jahren wurde die Instandhaltung in deutschen Industrieunternehmen noch als Kostenverursacher neben der Wertschöpfungskette betrachtet. Aufgrund des verschärften Wettbewerbs- und Kostendrucks setzen allerdings immer mehr Unternehmen auf hoch automatisierte und komplexe Produktionsanlagen. Investitionen solcher Art sind erst rentabel, wenn diese technischen Systeme eine hohe Verfügbarkeit und Zuverlässigkeit gewährleisten. Zusätzlich kommen für viele Unternehmen auch noch die hohen Kosten der Bevorratung hinzu, was oftmals zu einer Just-in-Time-Fertigung führt. Nur eine effizient geführte Instandhaltung kann diesen Anforderungen gerecht werden und den Wettbewerbsvorteil bei der Nutzung komplexer Anlagen aufrechterhalten. Aus diesem Grunde gilt die Instandhaltung inzwischen als wesentlicher Faktor zur Erreichung eines nachhaltigen Unternehmenserfolgs. Im Zuge dieser Veränderungen und des ständig wachsenden Arbeitsumfangs, den das Generationsmodell von Moubray anschaulich illustriert (s. Abb. 1), hat auch der Motorenhersteller Deutz AG den Fokus auf die Instandhaltung gelenkt. Während noch in der ersten IH-Generation bei überdimensionierten Anlagen nur eine Feuerwehrinstandhaltung betrieben wurde, verlangen erhöhte Anforderungen bezüglich Verfügbarkeit, Lebensdauer der Anlagen sowie Arbeits- und Umweltsicherheit den Einsatz moderner IH-Methoden und -techniken. Diese Entwicklung erfordert ein zielorientiertes IH-System, dessen Zielerreichung zur besseren Lenkung ständig überwacht werden muss.

Die Instandhaltung der Deutz AG in der Komponentenfertigung verfügte bis 2012 über keinerlei objektive Leistungsbewertung. Aktivitäten und Ziele, für deren Planung sinnvollerweise quantitative Daten aus der Historie herangezogen werden konnten, wie z. B.

| • | Personalplanung, |

| • | Mitwirkung in der Budgetplanung, |

| • | Schwachstellenanalyse, |

| • | Investitionen hinsichtlich Optimierungen, |

| • | Wartungs- und Inspektionsarbeiten etc. |

wurden bis zur Einführung einer Balanced Scorecard ausschließlich auf Basis von Erfahrung geplant und ausgeführt.

Eine Balanced Scorecard (BSC) quantifiziert Informationen in Form von Kennzahlen und ermöglicht eine ausgewogene Bewertung aus verschiedenen Perspektiven. Dies können zum Beispiel betriebswirtschaftliche oder auch technische Betrachtungsweisen sein. Diese Informationen bilden die Basis für den kontinuierlichen Verbesserungsprozess. Denn nur, wenn ein Istzustand vorliegt und der Verlauf kontrolliert wird, können Defizite und Stärken erkannt und eliminiert bzw. ausgebaut werden.

Bei der Einführung der Balanced Scorecard ist angesichts der anfallenden Daten die Nutzung von rechnerunterstützenden IP-Systemen (Intrusion-Prevention-Systeme) unumgänglich. Ansonsten ist eine kontinuierliche Datenauswertung anhand einer BSC nicht rentabel (Zeitaufwand und benötigter Headcount).

Arbeitsmittel

Folgende Arbeitsmittel wurden für die Umsetzung benötigt:

Folgende Arbeitsmittel wurden für die Umsetzung benötigt:

| • | IPS-Software für die Datenerfassung (SAP-PM) | ||||||||||||||||||

| • | Normen:

|

| • | PC-Terminals |

2 Deutz AG

Ich möchte gerne im ersten Abschnitt einen Teilbereich der Deutz AG, die Komponentenfertigung, ausführlicher beschreiben. Dies ist für diesen Bericht sinnvoll, da dadurch auch die Instandhaltungsorganisation und deren Aufbau deutlicher erkennbar sind. Die Firma Deutz AG wurde von mir bereits in dem Projekt „Rechnergesteuerte Betriebsstofferfassung und -verwaltung” (s. Kap. 10008) beschrieben.