10007 Maintenance 4.0 – Nutzen der digitalen Transformation für die Instandhaltung am Beispiel der Batteriezellproduktion

|

Dieser Beitrag zeigt am Beispiel der komplexen Prozesskette einer Batteriezellproduktionslinie die neuen digitalen Werkzeuge und Methoden sowie den Nutzen von Industrie 4.0. Es wird ersichtlich, wie die digitale Transformation eine gesteigerte Effektivität und Effizienz in der Instandhaltung ermöglicht. von: |

1 Einführung und Motivation

Die internetbasierte digitale Vernetzung ermöglicht die Transformation produzierender Unternehmen hin zur sogenannten Industrie 4.0. Jedes produzierende Unternehmen ist durch seine Aufbau- und Ablauforganisation definiert, in denen sich über die Zeit Prozesse und Strukturen ausgebildet haben. Die vernetzte Digitalisierung eröffnet nun neue Möglichkeiten, diese Prozesse und Strukturen zu optimieren oder gar gänzlich neue Wege zur Weiterentwicklung der Unternehmen zu beschreiten. Im vorliegenden Beitrag wird aufgezeigt, welche neuen digitalen Werkzeuge und Methoden in einer Industrie 4.0 den Produktions- und Instandhaltungsverantwortlichen zur Verfügung gestellt werden. Es wird ersichtlich, wie die digitale Transformation eine gesteigerte Effektivität und Effizienz in der Instandhaltung ermöglicht.

Kollaborative Digitalisierungslösungen

Auf dem RWTH Aachen Campus werden im European 4.0 Transformation Center solche innovativen Digitalisierungslösungen in Kooperation mit Industrieunternehmen und der Hochschule entwickelt. Dieser Artikel umreißt die Ergebnisse, die in einem Konsortium erarbeitet wurden, das aus den Unternehmen Elisa, Hewlett Packard Enterprise, PSI, PTC und dem Lehrstuhl Production Engineering of E-Mobility Components besteht. Die Ergebnisse dieser Zusammenarbeit wurden im Elektromobilitätslabor (eLAB) der RWTH Aachen erstmalig implementiert, erprobt und validiert. Das eLAB bietet eine offene Infrastruktur zur Erforschung von Fertigungsthemen im Rahmen der Elektromobilität, vom Testing bis hin zur Prototypenfertigung. Das eLAB wurde im Rahmen des öffentlich geförderten Projekts „NRW-Zentrallabor für die Entwicklung und Integration von Komponenten und Konzepten von Batteriepacks für die Elektromobilität” errichtet, um eine Demonstrationsumgebung zu schaffen, die es kleinen und mittelständischen Unternehmen erlaubt, die vorwettbewerbliche Entwicklung von Batteriesystemen voranzutreiben.

Auf dem RWTH Aachen Campus werden im European 4.0 Transformation Center solche innovativen Digitalisierungslösungen in Kooperation mit Industrieunternehmen und der Hochschule entwickelt. Dieser Artikel umreißt die Ergebnisse, die in einem Konsortium erarbeitet wurden, das aus den Unternehmen Elisa, Hewlett Packard Enterprise, PSI, PTC und dem Lehrstuhl Production Engineering of E-Mobility Components besteht. Die Ergebnisse dieser Zusammenarbeit wurden im Elektromobilitätslabor (eLAB) der RWTH Aachen erstmalig implementiert, erprobt und validiert. Das eLAB bietet eine offene Infrastruktur zur Erforschung von Fertigungsthemen im Rahmen der Elektromobilität, vom Testing bis hin zur Prototypenfertigung. Das eLAB wurde im Rahmen des öffentlich geförderten Projekts „NRW-Zentrallabor für die Entwicklung und Integration von Komponenten und Konzepten von Batteriepacks für die Elektromobilität” errichtet, um eine Demonstrationsumgebung zu schaffen, die es kleinen und mittelständischen Unternehmen erlaubt, die vorwettbewerbliche Entwicklung von Batteriesystemen voranzutreiben.

2 Die Batteriezellfertigung – ein herausforderndes Anwendungsfeld für die Digitalisierung

Ein zentraler Produktionsbereich im eLAB ist die Batteriezelllinie, bei der die prototypische Fertigung von Batteriezellen für die Batteriespeicher in Elektrofahrzeugen realisiert wird. Diese Umgebung bietet die idealen Voraussetzungen für die digitale Vernetzung einer Produktion, da es sich um die Simulation einer laufenden Serienfertigung handelt und die Produktionsumgebung nicht explizit zur Realisierung von Industrie 4.0 entwickelt wurde.

Um die Digitalisierungslösungen und ihren Nutzen für die Instandhaltung besser einordnen zu können, wird nachfolgend zuerst der Produktionsbereich, in dem die Lösungen zum Einsatz kommen, anhand des Batteriezellfertigungsprozesses einer Pouch-Zelle vorgestellt.

Pouch-Zellfertigung

Bei einer Pouch-Zelle handelt es sich um eine Batteriezelle, die von einer flexiblen, aus Aluminiumverbundfolie bestehenden Außenfolie eingeschlossen ist. Der Produktionsprozess von Lithium-Ionen-Batterien zeichnet sich durch eine Vielzahl von Prozessschritten aus. Diese lassen sich in die drei Hauptprozessschritte Elektrodenfertigung, Zell-Assemblierung sowie Zell-Finishing unterteilen. Abbildung 1 gibt einen Überblick über die einzelnen Schritte im Herstellungsprozess einer Batteriezelle. ( [1], S. 3).

Abb. 1: Übersicht über den Herstellungsprozess einer Batteriezelle

Bei einer Pouch-Zelle handelt es sich um eine Batteriezelle, die von einer flexiblen, aus Aluminiumverbundfolie bestehenden Außenfolie eingeschlossen ist. Der Produktionsprozess von Lithium-Ionen-Batterien zeichnet sich durch eine Vielzahl von Prozessschritten aus. Diese lassen sich in die drei Hauptprozessschritte Elektrodenfertigung, Zell-Assemblierung sowie Zell-Finishing unterteilen. Abbildung 1 gibt einen Überblick über die einzelnen Schritte im Herstellungsprozess einer Batteriezelle. ( [1], S. 3).

2.1 Erster Hauptprozess: Elektrodenfertigung

Mischen

Im ersten Produktionsschritt der Elektrodenfertigung erfolgt das Mischen (vgl. Abb. 1). Dabei werden die Ausgangsmaterialien (Aktivmaterial, leitfähiger kohlenstoffhaltiger Ruß, Bindemittel, Lösungsmittel und Additive) zu einem sogenannten Slurry vermischt. Das Slurry ist das Beschichtungsmaterial für die Folien, aus denen die Elektroden für die Batteriezellen hergestellt werden.

Im ersten Produktionsschritt der Elektrodenfertigung erfolgt das Mischen (vgl. Abb. 1). Dabei werden die Ausgangsmaterialien (Aktivmaterial, leitfähiger kohlenstoffhaltiger Ruß, Bindemittel, Lösungsmittel und Additive) zu einem sogenannten Slurry vermischt. Das Slurry ist das Beschichtungsmaterial für die Folien, aus denen die Elektroden für die Batteriezellen hergestellt werden.

Beschichten und Trocknen

Der zweite Fertigungsschritt beinhaltet das Beschichten. Der Beschichtungsprozess ist für den weiteren Prozessablauf kritisch, da die Beschichtungsqualität für die abschließende Qualitätsprüfung der Zelle zentral ist. Dazu wird zunächst das Slurry auf eine zugeführte Trägerfolie (Kupfer oder Aluminium) über Schlitzdüsen appliziert. Ober- und Unterseite der Folie werden in der Regel sequenziell beschichtet. Nach dem ersten Beschichtungsvorgang wird die zunächst einseitig beschichtete Trägerfolie direkt in den Trockner eingebracht. Dem Beschichtungssubstrat wird dadurch das Lösemittel entzogen. Anschließend muss die Folie wieder auf Raumtemperatur abgekühlt werden, bevor die zweite Seite nach dem oben beschriebenen Beschichtungsverfahren beschichtet wird.

Der zweite Fertigungsschritt beinhaltet das Beschichten. Der Beschichtungsprozess ist für den weiteren Prozessablauf kritisch, da die Beschichtungsqualität für die abschließende Qualitätsprüfung der Zelle zentral ist. Dazu wird zunächst das Slurry auf eine zugeführte Trägerfolie (Kupfer oder Aluminium) über Schlitzdüsen appliziert. Ober- und Unterseite der Folie werden in der Regel sequenziell beschichtet. Nach dem ersten Beschichtungsvorgang wird die zunächst einseitig beschichtete Trägerfolie direkt in den Trockner eingebracht. Dem Beschichtungssubstrat wird dadurch das Lösemittel entzogen. Anschließend muss die Folie wieder auf Raumtemperatur abgekühlt werden, bevor die zweite Seite nach dem oben beschriebenen Beschichtungsverfahren beschichtet wird.

Kalandern

Nach dem Trocknungsprozess erfolgt das Kalandern, indem die beschichtete Folie durch ein oder mehrere Walzenpaare verdichtet wird. Nach dem Kalandern wird die Elektrodenfolie gereinigt, wieder aufgerollt und dem Slitting zugeführt.

Nach dem Trocknungsprozess erfolgt das Kalandern, indem die beschichtete Folie durch ein oder mehrere Walzenpaare verdichtet wird. Nach dem Kalandern wird die Elektrodenfolie gereinigt, wieder aufgerollt und dem Slitting zugeführt.

Slitting

Beim Slitting werden mehrere kleine Elektrodenbänder erzeugt (Tochtercoils), indem ein breites Elektrodenband (Muttercoil) durch einen Schneidprozess vereinzelt wird.

Beim Slitting werden mehrere kleine Elektrodenbänder erzeugt (Tochtercoils), indem ein breites Elektrodenband (Muttercoil) durch einen Schneidprozess vereinzelt wird.

Trocknen

Im darauffolgenden Prozessschritt werden den Tochtercoils in einem Trocknungsprozess unter Vakuum (12 h bis 30 h) die Restfeuchte und Lösungsmittel entzogen. ( [1], S. 4–9).

Im darauffolgenden Prozessschritt werden den Tochtercoils in einem Trocknungsprozess unter Vakuum (12 h bis 30 h) die Restfeuchte und Lösungsmittel entzogen. ( [1], S. 4–9).

2.2 Zweiter Hauptprozess: Zell-Assemblierung

Vereinzeln

Nach der Elektrodenfertigung erfolgt der zweite Hauptprozessschritt, die Zell-Assemblierung. Dafür werden zunächst im Prozessschritt Vereinzeln die Anoden-, Kathoden- und Seperatorsheets aus den Tochtercoils herausgetrennt.

Nach der Elektrodenfertigung erfolgt der zweite Hauptprozessschritt, die Zell-Assemblierung. Dafür werden zunächst im Prozessschritt Vereinzeln die Anoden-, Kathoden- und Seperatorsheets aus den Tochtercoils herausgetrennt.

Stapeln

Diese Elektrodensheets werden beim anschließenden Stapelvorgang in der Sequenz – Anode, Separator, Kathode, Separator – usw. gestapelt.

Diese Elektrodensheets werden beim anschließenden Stapelvorgang in der Sequenz – Anode, Separator, Kathode, Separator – usw. gestapelt.

Kontaktieren

Für die Verpackung der Pouch-Zelle wird daraufhin die Ableiterfolie mit den Kontaktterminals durch einen Ultraschall- oder Laserschweißprozess kontaktiert.

Für die Verpackung der Pouch-Zelle wird daraufhin die Ableiterfolie mit den Kontaktterminals durch einen Ultraschall- oder Laserschweißprozess kontaktiert.

Versiegeln

Anschließend wird der Zellstapel in die Pouchfolie eingebracht, die über Impuls- oder Kontaktsiegeln an drei Seiten gasdicht verschlossen wird. Damit die Zelle im nächsten Fertigungsschritt mit Elektrolyt befüllt werden kann, wird eine Seite der Zelle dabei noch nicht versiegelt.

Anschließend wird der Zellstapel in die Pouchfolie eingebracht, die über Impuls- oder Kontaktsiegeln an drei Seiten gasdicht verschlossen wird. Damit die Zelle im nächsten Fertigungsschritt mit Elektrolyt befüllt werden kann, wird eine Seite der Zelle dabei noch nicht versiegelt.

Elektrolytbefüllung

Die Elektrolytbefüllung erfolgt über eine Dosierlanze, die unter Vakuum in die Zelle eingeführt wird. Nachdem die Folie mit Elektrolyt befüllt ist, wird sie unter Vakuum versiegelt. ( [1], S. 10–16).

Die Elektrolytbefüllung erfolgt über eine Dosierlanze, die unter Vakuum in die Zelle eingeführt wird. Nachdem die Folie mit Elektrolyt befüllt ist, wird sie unter Vakuum versiegelt. ( [1], S. 10–16).

2.3 Dritter Hauptprozess: Zell-Finishing

Formierung

Der dritte und letzte Hauptprozessschritt der Fertigung von Lithium-Ionen-Batteriezellen wird durch das Zell-Finishing abgebildet. Zunächst erfolgt die Formierung bei der die ersten Lade- und Entladevorgänge der Zelle durchgeführt werden. Da es bei vielen Pouch-Zellen während des ersten Ladevorgangs zu einer starken Entwicklung von Gasen kommt, werden diese durch einen druckbeaufschlagten Warenträger aus der Zelle in einen Totraum gepresst (Gastasche).

Der dritte und letzte Hauptprozessschritt der Fertigung von Lithium-Ionen-Batteriezellen wird durch das Zell-Finishing abgebildet. Zunächst erfolgt die Formierung bei der die ersten Lade- und Entladevorgänge der Zelle durchgeführt werden. Da es bei vielen Pouch-Zellen während des ersten Ladevorgangs zu einer starken Entwicklung von Gasen kommt, werden diese durch einen druckbeaufschlagten Warenträger aus der Zelle in einen Totraum gepresst (Gastasche).

Entgasen, Falten und Reifen

Um dieses Gas zu entfernen, erfolgt im nächsten Schritt die Entgasung. Die Entgasung erfolgt unter Vakuum. Um die Außenabmaße der Pouch-Zelle zu reduzieren, werden anschließend die Siegelränder gefaltet und verklebt. Der finale Schritt der Zellfertigung erfolgt durch die Reifung.

Um dieses Gas zu entfernen, erfolgt im nächsten Schritt die Entgasung. Die Entgasung erfolgt unter Vakuum. Um die Außenabmaße der Pouch-Zelle zu reduzieren, werden anschließend die Siegelränder gefaltet und verklebt. Der finale Schritt der Zellfertigung erfolgt durch die Reifung.

Dieser Prozessschritt dient der Qualitätssicherung. Über einen vorgegebenen Zeitraum von bis zu drei Wochen werden dabei die Eigenschaften und die Performance der Zellen durch regelmäßige Messung überwacht. Erst im Anschluss dieser Testphase kann die Qualität der Zelle bewertet werden, da während dieser Periode kein Einfluss auf die Zellqualität genommen werden kann.

EOL-Tests

Wird nun die Zellherstellung digital verfolgt, können trotz der langen zeitlichen Entkopplung vom Prozess Rückschlüsse auf die Qualitätseinflüsse gezogen werden. Die Fertigung der Batteriezellen endet mit dem End-Of-Line-Prüfstand. Die Zellen werden dazu einer Prüfstation zugeführt und auf ihren Versandzustand geladen. Bevor die Zellen die Fertigungslinie verlassen, werden noch abschließende Tests wie Pulstest, Innenwiderstandsmessungen, optische Inspektionen, OCV-Tests und Dichtheitstests durchgeführt. Erst nach erfolgreichem Bestehen dieser Tests können die Zellen verpackt und versandt werden. ( [1], S. 17–21).

Wird nun die Zellherstellung digital verfolgt, können trotz der langen zeitlichen Entkopplung vom Prozess Rückschlüsse auf die Qualitätseinflüsse gezogen werden. Die Fertigung der Batteriezellen endet mit dem End-Of-Line-Prüfstand. Die Zellen werden dazu einer Prüfstation zugeführt und auf ihren Versandzustand geladen. Bevor die Zellen die Fertigungslinie verlassen, werden noch abschließende Tests wie Pulstest, Innenwiderstandsmessungen, optische Inspektionen, OCV-Tests und Dichtheitstests durchgeführt. Erst nach erfolgreichem Bestehen dieser Tests können die Zellen verpackt und versandt werden. ( [1], S. 17–21).

3 Nutzen und Herausforderungen der Digitalisierung für die Instandhaltung der Batteriezellfertigung

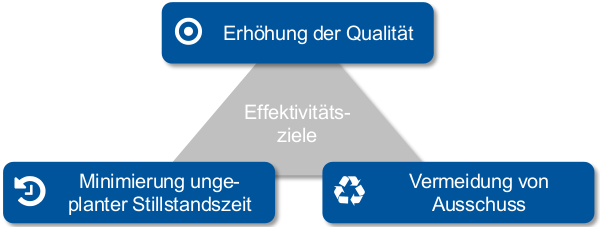

Dem Industrie-4.0-Paradigma folgend, eröffnet die digital vernetzte Integration des oben beschriebenen Prozesses den Produktions- und Instandhaltungsverantwortlichen gänzlich neue Möglichkeit, die Effektivität und Effizienz des Systems zu überwachen und zu verbessern. Durch die Industrie 4.0 entsteht also per se kein neues Zielsystem für die Produktion, vielmehr hilft die Digitalisierung, die klassischen Effektivitätsziele, wie sie in Abbildung 2 zu sehen sind, zum Management einer Fertigungsanlage zu erreichen.

Abb. 2: Effektivitätsziele der Instandhaltung

Im Falle der beschriebenen Batteriezellenproduktion setzen sich diese Ziele in erster Linie aus Qualitäts-, Leistungs- und Verfügbarkeitszielen zusammen. So gilt es, die Qualität der Batteriezelle, die insbesondere durch die kapazitive Zellperformance definiert wird, durchgehend sicherzustellen.

Eine besondere Herausforderung stellt dabei die oben beschriebene zeitliche Entkopplung des Prozesses durch den Reifungsprozess dar. Es kann nämlich erst nach der Reifung eine zuverlässige Aussage über die Zellqualität getroffen werden, die jedoch zeitlich gesehen weit vorher im Prozess determiniert wird.

Werkzeuge zur Qualitätsprognose

Die Digitalisierung hält zu diesem Zweck Werkzeuge zur Qualitätsprognose bereit, die den Produktionsverantwortlichen möglichst früh im Herstellungsprozess bei der Beurteilung der finalen Produktqualität unterstützen. Weiterhin soll die Digitalisierung das sichere und frühe Detektieren von Fehlern während des Prozesses ermöglichen, sodass rechtzeitige Gegenmaßnahmen getroffen werden können und die Erzeugung von Ausschusszellen minimiert werden kann.

Die Digitalisierung hält zu diesem Zweck Werkzeuge zur Qualitätsprognose bereit, die den Produktionsverantwortlichen möglichst früh im Herstellungsprozess bei der Beurteilung der finalen Produktqualität unterstützen. Weiterhin soll die Digitalisierung das sichere und frühe Detektieren von Fehlern während des Prozesses ermöglichen, sodass rechtzeitige Gegenmaßnahmen getroffen werden können und die Erzeugung von Ausschusszellen minimiert werden kann.

Reduzierung ungeplanter Stillstandzeiten

Ein weiterer Nutzen einer digital vernetzten Produktionsumgebung liegt in der Möglichkeit, ungeplante Stillstandzeiten zu reduzieren. So lassen sich beispielsweise überlaufende Prozessparameteranalysen Unregelmäßigkeiten und Trends von Anlagenwerten frühzeitig erkennen und erlauben eine Vorhersage der Standzeit von Baugruppen und Anlagenbestandteilen. Auf Basis dieser Prognosewerte können Instandhaltungsaktivitäten vorausschauend geplant werden, sodass sie in geplanten Anlagenstillstandszeiten stattfinden.

Ein weiterer Nutzen einer digital vernetzten Produktionsumgebung liegt in der Möglichkeit, ungeplante Stillstandzeiten zu reduzieren. So lassen sich beispielsweise überlaufende Prozessparameteranalysen Unregelmäßigkeiten und Trends von Anlagenwerten frühzeitig erkennen und erlauben eine Vorhersage der Standzeit von Baugruppen und Anlagenbestandteilen. Auf Basis dieser Prognosewerte können Instandhaltungsaktivitäten vorausschauend geplant werden, sodass sie in geplanten Anlagenstillstandszeiten stattfinden.

Das Wissen über den aktuellen Zustand der Anlage erlaubt somit eine Priorisierung von Instandhaltungsaktivitäten und verhindert einen überraschenden und ungeplanten Anlagenstillstand.

Dem umrissenen Nutzen, der sich für Produktions- und Instandhaltungsverantwortliche ergibt, stehen ebenso Herausforderungen gegenüber, wenn die Batteriezellenlinie umfassend digitalisiert und vernetzt werden soll (s. Abb. 3). Eine wesentliche Herausforderung liegt in der Prozessvielfalt der Linie begründet.

Abb. 3: Herausforderungen bei der Digitalisierung der Batteriezellenproduktion

Wie in Kapitel 2 beschrieben setzt sich die Batteriezellenlinie aus kontinuierlichen (z. B. Beschichten, Trocknen), diskreten (z. B. Vereinzeln, Stapeln) und chargenorientierten (z. B. Formierung) Prozessschritten zusammen.

Die Vielfalt dieser Prozesstypen hat zur Folge, dass die Linie in Prozessabschnitte aufgeteilt wird, die über Puffer voneinander entkoppelt sind. Dabei werden die Abschnitte nach unterschiedlichen Prinzipien gesteuert, indem sie z. B. an einem Takt oder der Auslastungsmaximierung ausgerichtet sind.

Unterschiedliche Kennzahlen für jeden Prozessschritt

Für die Digitalisierung ergeben sich hieraus abhängig vom Prozessabschnitt diverse Herausforderungen. So werden für jeden Prozessabschnitt andere Kennzahlen benötigt, mit denen die unterschiedlichen Prozesse gesteuert und geregelt werden. Folglich werden entlang der Linie unterschiedlichste digitale Informationen und Daten erhoben, um die unterschiedlichen Kennzahlen generieren zu können. Ebenso werden abhängig vom Prozesstyp verschiedene Geschwindigkeiten gefordert, mit denen Daten erhoben und für Maßnahmen bereitgestellt werden müssen.

Für die Digitalisierung ergeben sich hieraus abhängig vom Prozessabschnitt diverse Herausforderungen. So werden für jeden Prozessabschnitt andere Kennzahlen benötigt, mit denen die unterschiedlichen Prozesse gesteuert und geregelt werden. Folglich werden entlang der Linie unterschiedlichste digitale Informationen und Daten erhoben, um die unterschiedlichen Kennzahlen generieren zu können. Ebenso werden abhängig vom Prozesstyp verschiedene Geschwindigkeiten gefordert, mit denen Daten erhoben und für Maßnahmen bereitgestellt werden müssen.

Hohe Anzahl an Schnittstellen

Mit der beschriebenen Prozessvielfalt geht ebenfalls eine Vielfalt an Anlagen und Maschinen verschiedener Hersteller einher, die in ihrer Summe die Produktionslinie bilden. Dies hat zur Folge, dass bei der Vernetzung der Anlagen mit einer hohen Varianz an Maschinensteuerungen und -protokollen umgegangen werden muss. Die große Anzahl an diversen Schnittstellen, die für eine durchgängige Anbindung der Produktionslinie benötigt wird, stellt hierbei eine zentrale Herausforderung dar.

Mit der beschriebenen Prozessvielfalt geht ebenfalls eine Vielfalt an Anlagen und Maschinen verschiedener Hersteller einher, die in ihrer Summe die Produktionslinie bilden. Dies hat zur Folge, dass bei der Vernetzung der Anlagen mit einer hohen Varianz an Maschinensteuerungen und -protokollen umgegangen werden muss. Die große Anzahl an diversen Schnittstellen, die für eine durchgängige Anbindung der Produktionslinie benötigt wird, stellt hierbei eine zentrale Herausforderung dar.

Übergeordnetes Datenmodell erforderlich

Diese heterogene Steuerungslandschaft bedingt ebenfalls das Fehlen einer konsistenten Dateninfrastruktur für die gesamte Linie. Hieraus leitet sich die Forderung nach einem übergeordneten Datenmodell ab, mit dessen Hilfe Daten, die entlang des Batteriezellenprozesses erzeugt werden, einander zugeordnet werden können. Erst durch solch ein ganzheitliches Datenmodell der Produktionslinie können z. B. Prozessparameter aus unterschiedlichen Anlagenteilen miteinander korrelieren und einem bestimmten Produktionsauftrag zugeordnet werden.

Diese heterogene Steuerungslandschaft bedingt ebenfalls das Fehlen einer konsistenten Dateninfrastruktur für die gesamte Linie. Hieraus leitet sich die Forderung nach einem übergeordneten Datenmodell ab, mit dessen Hilfe Daten, die entlang des Batteriezellenprozesses erzeugt werden, einander zugeordnet werden können. Erst durch solch ein ganzheitliches Datenmodell der Produktionslinie können z. B. Prozessparameter aus unterschiedlichen Anlagenteilen miteinander korrelieren und einem bestimmten Produktionsauftrag zugeordnet werden.

Zusätzliche Technologie

Eine Vielzahl der angesprochenen Informationen kann, insbesondere wenn es sich um automatisierte Anlagen handelt, aus den Steuerungen der Maschinen generiert werden. Nichtsdestotrotz werden für die Steuerung und Regelung der Batteriezellenproduktion Informationen benötigt, die nur mit zusätzlicher Technologie gewonnen werden können. So lässt sich die Qualität des Beschichtungsprozesses beispielsweise nur mit einer visuellen Bildverarbeitung adäquat beurteilen und regeln. Das bedeutet, dass die hohe Anzahl von Schnittstellen infolge der Steuerungsvarianz durch die zusätzliche Integration von Sensorik und Kameratechnologie noch vergrößert wird.

Eine Vielzahl der angesprochenen Informationen kann, insbesondere wenn es sich um automatisierte Anlagen handelt, aus den Steuerungen der Maschinen generiert werden. Nichtsdestotrotz werden für die Steuerung und Regelung der Batteriezellenproduktion Informationen benötigt, die nur mit zusätzlicher Technologie gewonnen werden können. So lässt sich die Qualität des Beschichtungsprozesses beispielsweise nur mit einer visuellen Bildverarbeitung adäquat beurteilen und regeln. Das bedeutet, dass die hohe Anzahl von Schnittstellen infolge der Steuerungsvarianz durch die zusätzliche Integration von Sensorik und Kameratechnologie noch vergrößert wird.

4 Die vier Stufen der digitalen Transformation zur Industrie 4.0

Die Digitalisierung der oben beschriebenen Batteriezellfertigung ist ein Transformationsprozess, der sich in einzelne Stufen einteilen lässt. In diesem Kapitel werden die Stufen der Transformation zur Industrie 4.0 einleitend beschrieben, um diesen Stufen anschließend die entwickelten Digitalisierungslösungen zuzuordnen und vorzustellen.

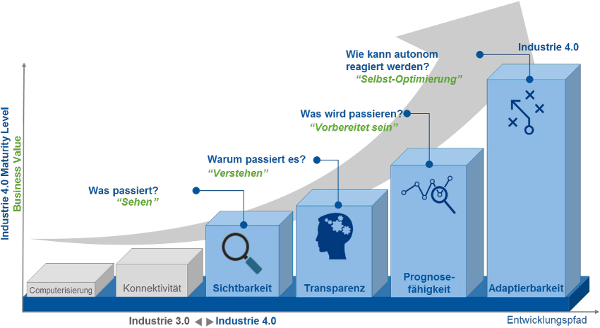

4.1 Reifegradbewertung mittels des Industrie 4.0 Maturity Index

Die Transformation produzierender Unternehmen und ihrer Produktionssysteme hin zu einer Industrie 4.0 lässt sich anhand des Industrie 4.0 Maturity Index beschreiben. Der Maturity Index ist dazu als sechsstufiges Reifegradmodell aufgebaut, dessen einzelne Entwicklungsstufen einen jeweiligen Nutzenzuwachs auf dem Weg zur digital transformierten Produktion versprechen.

Abb. 4: Die Stufen des Industrie-4.0-Entwicklungspfads

Im Folgenden werden die einzelnen Reifegradstufen des Maturity Index wie in Abbildung 4 dargestellt detailliert beschrieben. Stufe eins und zwei behandeln die Computerisierung und die Konnektivität, die als Vorstufen zur Industrie 4.0 gesehen und daher nur kurz beleuchtet werden.

Computerisierung

Stufe eins des Entwicklungspfads beschreibt den isolierten Einsatz von Informationstechnologie, um repetitive Tätigkeiten optimal zu gestalten. Dies stellt einen erheblichen Nutzen dar, wie zum Beispiel eine fehlerärmere Produktion.

Stufe eins des Entwicklungspfads beschreibt den isolierten Einsatz von Informationstechnologie, um repetitive Tätigkeiten optimal zu gestalten. Dies stellt einen erheblichen Nutzen dar, wie zum Beispiel eine fehlerärmere Produktion.

Konnektivität

Der isolierte Einsatz von Informationstechnologie wird durch vernetzte Komponenten abgelöst. Kerngeschäftsprozesse werden durch die verwendeten IT-Systeme miteinander verknüpft, jedoch besteht keine vollständige Integration zwischen OT (Operational Technology) und IT (Information Technology).

Der isolierte Einsatz von Informationstechnologie wird durch vernetzte Komponenten abgelöst. Kerngeschäftsprozesse werden durch die verwendeten IT-Systeme miteinander verknüpft, jedoch besteht keine vollständige Integration zwischen OT (Operational Technology) und IT (Information Technology).

Sichtbarkeit

Durch eine Vielzahl von z. B. sensorgenerierten Datenpunkten können Prozesse von Anfang bis Ende digital abgebildet werden. Bedingt durch sinkende Preise von Mikrochips, Sensoren und Nachrichtentechnik können nicht nur Zustände und Vorgänge in einzelnen Bereichen erfasst werden, sondern ganzheitlich im gesamten Unternehmen in Echtzeit.

Durch eine Vielzahl von z. B. sensorgenerierten Datenpunkten können Prozesse von Anfang bis Ende digital abgebildet werden. Bedingt durch sinkende Preise von Mikrochips, Sensoren und Nachrichtentechnik können nicht nur Zustände und Vorgänge in einzelnen Bereichen erfasst werden, sondern ganzheitlich im gesamten Unternehmen in Echtzeit.

Dies bildet den Ausgangspunkt für ein digitales Modell des Unternehmens, dem sogenannten „digitalen Schatten”. Dieser ermöglicht es, stets aktuelle Informationen zu liefern, um somit datenbasierte Entscheidungen im Management zu treffen. Es wird die Frage beantwortet „Was passiert im Unternehmen?”. Der digitale Schatten stellt auf diese Weise die Basis für die hierauf aufbauenden Entwicklungsstufen dar.

Digitaler Schatten

Die Erzeugung des digitalen Schattens stellt für viele Firmen weiterhin eine Herausforderung dar. Zum einen werden häufig kaum Daten in den zentralen Prozessen der Kernbereiche des Unternehmens wie etwa der Produktion erfasst. Zum anderen besteht das Problem, dass die Daten häufig in dezentralen Silos vorliegen und nicht zentral verfügbar sind. Des Weiteren stehen die erfassten Daten in der Regel nur spezifischen Personenkreisen zur Verfügung, deren Aufgabenfeld eng mit den Prozessen verbunden ist. Eine flächendeckende Bereitstellung der erfassten Daten, die unabdingbar für ein agiles und lernendes Unternehmen ist, scheitert häufig an Systemgrenzen. Erst die ganzheitliche Integration von IT- und datenerzeugenden Systemen führt zu einem umfassenden Bild des Unternehmens und seines Produktionssystems, wodurch der aktuelle Zustand erst sichtbar wird.

Die Erzeugung des digitalen Schattens stellt für viele Firmen weiterhin eine Herausforderung dar. Zum einen werden häufig kaum Daten in den zentralen Prozessen der Kernbereiche des Unternehmens wie etwa der Produktion erfasst. Zum anderen besteht das Problem, dass die Daten häufig in dezentralen Silos vorliegen und nicht zentral verfügbar sind. Des Weiteren stehen die erfassten Daten in der Regel nur spezifischen Personenkreisen zur Verfügung, deren Aufgabenfeld eng mit den Prozessen verbunden ist. Eine flächendeckende Bereitstellung der erfassten Daten, die unabdingbar für ein agiles und lernendes Unternehmen ist, scheitert häufig an Systemgrenzen. Erst die ganzheitliche Integration von IT- und datenerzeugenden Systemen führt zu einem umfassenden Bild des Unternehmens und seines Produktionssystems, wodurch der aktuelle Zustand erst sichtbar wird.

Transparenz

In dieser Stufe verstehen Unternehmen durch eine datenbasierte Ursachenanalyse, warum etwas passiert, und können daraus Wirkungszusammenhänge ableiten. Voraussetzungen für die Identifikation von Wirkungszusammenhängen im digitalen Schatten sind die Analyse der erhobenen Daten im jeweiligen Kontext und das Anwenden von Domänenwissen. Ermöglicht wird dies durch neue Technologien, die in der Lage sind, Massendaten (Big Data) zu verarbeiten und zu analysieren.

In dieser Stufe verstehen Unternehmen durch eine datenbasierte Ursachenanalyse, warum etwas passiert, und können daraus Wirkungszusammenhänge ableiten. Voraussetzungen für die Identifikation von Wirkungszusammenhängen im digitalen Schatten sind die Analyse der erhobenen Daten im jeweiligen Kontext und das Anwenden von Domänenwissen. Ermöglicht wird dies durch neue Technologien, die in der Lage sind, Massendaten (Big Data) zu verarbeiten und zu analysieren.

Hierbei werden in der Regel parallel zu den betrieblichen Anwendungen wie MES- oder ERP-Systemen Big-Data-Anwendungen eingesetzt. Diese bilden eine gemeinsame Plattform, die umfangreiche stochastische Datenanalysen durchführt, um somit Wirkungszusammenhänge aufzudecken. Die gewonnene zusätzliche Transparenz kann zum Beispiel genutzt werden, um eine Zustandsüberwachung (Condition Monitoring) an Anlagen und Maschinen zu realisieren.

Prognosefähigkeit

Die Prognosefähigkeit ermöglicht produzierenden Unternehmen eine Simulation verschiedener Zukunftsszenarien und identifiziert jene, die am wahrscheinlichsten auftreten. Durch das Projizieren des digitalen Schattens in die Zukunft können abgeleitete Szenarien anhand ihrer Eintrittswahrscheinlichkeit bewertet werden. Dies befähigt Unternehmen, Ereignisse frühzeitig zu erkennen und rechtzeitig Maßnahmen einzuleiten. In der Regel müssen diese Maßnahmen noch manuell getätigt werden, jedoch können Ausfälle durch die gewonnene Vorwarnzeit frühzeitig verhindert werden, was einen robusteren Betriebsablauf ermöglicht.

Die Prognosefähigkeit ermöglicht produzierenden Unternehmen eine Simulation verschiedener Zukunftsszenarien und identifiziert jene, die am wahrscheinlichsten auftreten. Durch das Projizieren des digitalen Schattens in die Zukunft können abgeleitete Szenarien anhand ihrer Eintrittswahrscheinlichkeit bewertet werden. Dies befähigt Unternehmen, Ereignisse frühzeitig zu erkennen und rechtzeitig Maßnahmen einzuleiten. In der Regel müssen diese Maßnahmen noch manuell getätigt werden, jedoch können Ausfälle durch die gewonnene Vorwarnzeit frühzeitig verhindert werden, was einen robusteren Betriebsablauf ermöglicht.

Adaptierbarkeit

Die letzte Reifegradstufe hin zum lernenden und agilen Unternehmen ist die Adaptierbarkeit, die es ermöglicht, dass Entscheidungen (teil-) autonom von IT-Systemen getroffen werden. Ergebnis ist ein reibungsloser Prozessablauf, der an veränderte Rahmenbedingungen angepasst werden kann. Zum Beispiel können durch Adaptierbarkeit auf Lieferverzögerungen oder drohende Maschinenausfälle automatisch reagiert werden, indem die Reihenfolge in der Produktionsplanung angepasst wird. Sobald es einem Unternehmen gelingt, die Daten des digitalen Schattens so zu nutzen, dass autonom (ohne menschliches Zutun) Entscheidungen mit maximal positivem Output getroffen und in kürzester Zeit die daraus abgeleiteten Maßnahmen umgesetzt werden, ist eine vollumfängliche Adaptierbarkeit erreicht.

Die letzte Reifegradstufe hin zum lernenden und agilen Unternehmen ist die Adaptierbarkeit, die es ermöglicht, dass Entscheidungen (teil-) autonom von IT-Systemen getroffen werden. Ergebnis ist ein reibungsloser Prozessablauf, der an veränderte Rahmenbedingungen angepasst werden kann. Zum Beispiel können durch Adaptierbarkeit auf Lieferverzögerungen oder drohende Maschinenausfälle automatisch reagiert werden, indem die Reihenfolge in der Produktionsplanung angepasst wird. Sobald es einem Unternehmen gelingt, die Daten des digitalen Schattens so zu nutzen, dass autonom (ohne menschliches Zutun) Entscheidungen mit maximal positivem Output getroffen und in kürzester Zeit die daraus abgeleiteten Maßnahmen umgesetzt werden, ist eine vollumfängliche Adaptierbarkeit erreicht.

4.2.1 Datenintegration

Maschinenstatus in Echtzeit abrufen

Der erste Schritt hin zu einer digitalisierten Batteriezellenproduktion und damit zu einer Vorhersage der Qualität der Produkte ist die digitale Integration der bestehenden Anlagen. Sie bildet die Grundlage, um die Sichtbarkeit der einzelnen Prozessschritte herzustellen. Sie erlaubt es ferner, den Zustand der Maschinen und Anlagen in der Produktionsanlage in Echtzeit abzurufen. Mit dem Zustand einer Anlage ist in diesem Zusammenhang ihr aktueller Status gemeint. So kann beispielsweise abgerufen werden, ob sich die Anlage gerade in Ruhe befindet, ob eine Störung vorliegt oder ob gerade ein Produktionsauftrag läuft.

Der erste Schritt hin zu einer digitalisierten Batteriezellenproduktion und damit zu einer Vorhersage der Qualität der Produkte ist die digitale Integration der bestehenden Anlagen. Sie bildet die Grundlage, um die Sichtbarkeit der einzelnen Prozessschritte herzustellen. Sie erlaubt es ferner, den Zustand der Maschinen und Anlagen in der Produktionsanlage in Echtzeit abzurufen. Mit dem Zustand einer Anlage ist in diesem Zusammenhang ihr aktueller Status gemeint. So kann beispielsweise abgerufen werden, ob sich die Anlage gerade in Ruhe befindet, ob eine Störung vorliegt oder ob gerade ein Produktionsauftrag läuft.

Sofern der Hersteller es zulässt, können an der Anlage nahezu alle Parameter ausgelesen werden. Das Spektrum lässt sich grob in Prozess- und Maschinenparameter unterteilen. Unter Prozessparameter werden die Einstellungen der Maschine verstanden, die für die Produktion relevant sind, wie zum Beispiel der eingestellte Vorschub. Neben der Steuerung der Anlage kann dieser Wert auch verwendet werden, um Abweichungen vom Produktionsprogramm, bspw. durch einen Materialstau, festzustellen.

Maschinenparameter

Neben dem Status der Maschine sind Maschinenparameter diejenigen Parameter, die für den Betrieb der Maschine entscheidend sind. Das kann beispielsweise der Stromverbrauch eines Motors sein. Er gibt Aufschluss über den Zustand der Anlage. Eine plötzliche Verschiebung des Wertes könnte auf erhöhten Verschleiß hinweisen und damit die Grundlage für die automatisierte Einlastung eines Wartungsauftrags sein. Die digitale Integration von Maschinen und Anlagen bildet die Grundlage zur Einführung eines Systems zur datenbasierten vorausschauenden Instandhaltung (engl.: Predictive oder Preventative Maintenance) [2].

Neben dem Status der Maschine sind Maschinenparameter diejenigen Parameter, die für den Betrieb der Maschine entscheidend sind. Das kann beispielsweise der Stromverbrauch eines Motors sein. Er gibt Aufschluss über den Zustand der Anlage. Eine plötzliche Verschiebung des Wertes könnte auf erhöhten Verschleiß hinweisen und damit die Grundlage für die automatisierte Einlastung eines Wartungsauftrags sein. Die digitale Integration von Maschinen und Anlagen bildet die Grundlage zur Einführung eines Systems zur datenbasierten vorausschauenden Instandhaltung (engl.: Predictive oder Preventative Maintenance) [2].

Die globale Sichtbarkeit von Störungen und Informationen über den Zustand der Maschinen wird durch ihre digitale Einbindung in eine gemeinsame Informationsplattform gewährleistet. Die Rolle dieser sog. Middleware zur Zusammenführung der unterschiedlichen Informationsquellen wird hier durch eine IoT-Plattform realisiert (IoT: Internet of Things).

IoT-Plattform

Sie fungiert als Übersetzer zwischen den einzelnen Anlagen und den übergreifenden Systemen. Dies gelingt, da die Plattform eine Vielzahl von Schnittstellen und Datenaustauschformaten unterstützt und somit die Vernetzung der Maschinen sicherstellt. IoT-Plattformen ermöglichen eine Speicherung, Darstellung und Auswertung der gesammelten Daten aus allen integrierten Systemen (Hard- und Software) [3].

Sie fungiert als Übersetzer zwischen den einzelnen Anlagen und den übergreifenden Systemen. Dies gelingt, da die Plattform eine Vielzahl von Schnittstellen und Datenaustauschformaten unterstützt und somit die Vernetzung der Maschinen sicherstellt. IoT-Plattformen ermöglichen eine Speicherung, Darstellung und Auswertung der gesammelten Daten aus allen integrierten Systemen (Hard- und Software) [3].

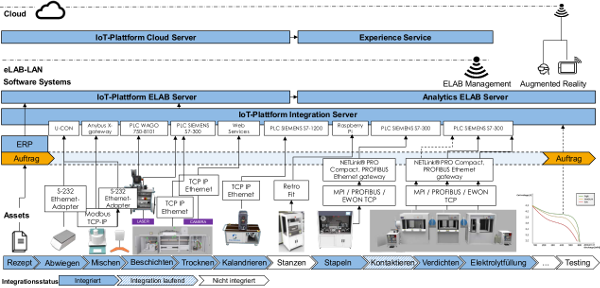

Die konkrete Realisierung der Datenintegration im eLAB an der RWTH Aachen ist in Abbildung 5 dargestellt. Sie zeigt den Aufbau der übergeordneten Systemlandschaft sowie die Schnittstellen zu den einzelnen Anlagen in den jeweiligen Prozessschritten der Batteriezellfertigung. Dort wird eine IoT-Plattform in Kombination mit einem Schnittstellenmodul (Integration Server) eingesetzt. Das Schnittstellenmodul verfügt über eine große Bibliothek an Schnittstellen, was die Integration einer heterogenen Maschinenlandschaft vereinfacht. Die Daten aus den einzelnen Maschinen werden dann in der IoT-Plattform zusammengeführt, verwaltet und weiterverarbeitet. Die Analyse der Daten erfolgt mithilfe eines Analyticmoduls innerhalb der Plattform [4].

Abbildung 5 zeigt die einzelnen Prozessschritte sowie die darin zum Einsatz kommenden Geräte und Anlagen. Die farbliche Markierung zeigt an, ob der Prozessschritt bereits vollständig digital integriert ist.

Abb. 5: IT-Infrastruktur der Batteriezellfertigung

Für die einzelnen Geräte sind auf der untersten Ebene die Anlagenschnittstellen und Übertragungsprotokolle dargestellt. Auf der Ebene darüber sind die einzelnen Anbindungen und Steuerungen zu sehen, auf die das Schnittstellenmodul zugreift. Schnell wird deutlich, dass es sich um eine komplexe Landschaft aus Systemen, kleineren Geräten wie Waagen und anderen Messinstrumenten sowie größeren Anlagen handelt.

Beherrschung der Schnittstellen

Des Weiteren finden sowohl kontinuierliche Prozesse wie das Beschichten oder diskontinuierliche Prozesse wie das Stanzen und Befüllen statt. Diese Schnittstellenvielfalt, die aus einer Vielzahl von Systemen und Anlagen resultiert, gilt es nun zu beherrschen. Sie spiegelt somit durchaus den industrieüblichen Status einer natürlich gewachsenen Produktionsumgebung in einem Unternehmen wider. Diese integrationstechnische Herausforderung ist auch ein gutes Beispiel für die Möglichkeiten und die Leistungsfähigkeit von IoT-Plattformen.

Des Weiteren finden sowohl kontinuierliche Prozesse wie das Beschichten oder diskontinuierliche Prozesse wie das Stanzen und Befüllen statt. Diese Schnittstellenvielfalt, die aus einer Vielzahl von Systemen und Anlagen resultiert, gilt es nun zu beherrschen. Sie spiegelt somit durchaus den industrieüblichen Status einer natürlich gewachsenen Produktionsumgebung in einem Unternehmen wider. Diese integrationstechnische Herausforderung ist auch ein gutes Beispiel für die Möglichkeiten und die Leistungsfähigkeit von IoT-Plattformen.

Auf diese Weise kann eine Waage mittels entsprechenden Ethernet-Adaptern ebenso in den Integration Server eingebunden werden wie etwa die Kamera zur Kontrolle der Beschichtung oder die Steuerung der Beschichtungsanlage selbst. Hierbei erfolgt der Austausch über das TCP-Protokoll. Des Weiteren könnten auch Maschinenprotokolle wie etwa Profibus angebunden werden (vgl. Stapel Maschine in Abb. 5). Durch die nahezu durchgängige Integration aller Anlagen im Prozess wird ein lückenloses digitales Abbild des Prozesses geschaffen. Dies ist von zentraler Bedeutung, um die Qualitätseinflüsse gezielt identifizieren zu können.

Einführung eines ERP-Systems

Um die Daten aus den einzelnen Anlagen schlussendlich bis zu einem Auftrag verfolgen zu können, wurde ein ERP-System eingeführt. Es erlaubt die Rezeptur und den Aufbau eines Auftrags darzustellen und ermöglicht somit eine Zuordnung der Prozessschritte zu den einzelnen Aufträgen im System.

Um die Daten aus den einzelnen Anlagen schlussendlich bis zu einem Auftrag verfolgen zu können, wurde ein ERP-System eingeführt. Es erlaubt die Rezeptur und den Aufbau eines Auftrags darzustellen und ermöglicht somit eine Zuordnung der Prozessschritte zu den einzelnen Aufträgen im System.

Edge Computing

Aufgrund der hohen Datenmengen, die im Prozess entstehen, sowie der besonderen Sicherheitsanforderungen sind die Produktions-IT-Systeme (IoT-Plattform, Integration Server und ERP-System) lokal auf einem Server für den Einsatz in der Produktion installiert. Dieses sog. Edge Computing ermöglicht eine lokale Datenverarbeitung und Auswertung. Dadurch ist die Lauffähigkeit der Produktion von der Übertragungsrate an externe Systeme entkoppelt [5] [6].

Aufgrund der hohen Datenmengen, die im Prozess entstehen, sowie der besonderen Sicherheitsanforderungen sind die Produktions-IT-Systeme (IoT-Plattform, Integration Server und ERP-System) lokal auf einem Server für den Einsatz in der Produktion installiert. Dieses sog. Edge Computing ermöglicht eine lokale Datenverarbeitung und Auswertung. Dadurch ist die Lauffähigkeit der Produktion von der Übertragungsrate an externe Systeme entkoppelt [5] [6].

Im eLAB werden nur übergeordnete Informationen an den Cloud-Server der IoT-Plattform bereitgestellt. Dies können aggregierte Berichte sein oder auch Darstellungen, die mobil abgerufen werden sollen. Die Entkopplung aus der Cloud berücksichtigt insofern individuelle Sicherheitsanforderungen, als dass kritische Produktionsdaten nur lokal ausgewertet werden.

4.2.2 Sichtbarkeit

Die digitale Integration erlaubt es nun, die einzelnen Zustände der Anlage sichtbar zu machen. Der Zugriff erfolgt sowohl auf die Prozess- als auch auf die Maschinenparameter. Darüber hinaus wird auf den Status der Anlage zugegriffen. Für die gesamte Linie kann nun die Information abgerufen werden, welche Maschinen sich in „Ruhe”, „Produktion” oder in „Störung” befinden. Im Fall eines Maschinenstopps kann die Ursache schnell identifiziert werden.

Individuelle Darstellungen möglich

Innerhalb der IoT-Plattformen können die aus der Anlage gewonnen Informationen nun weiterverwendet werden. Dies funktioniert innerhalb standardisierter Anwendungen, die vom System automatisch mit Daten befüllt werden. Des Weiteren lassen sich auch individuelle Darstellungen erstellen. Diese Ansichten können bei der eingesetzten Plattform ohne großen Programmieraufwand per Drag & Drop erstellt werden. Diese Funktion ermöglicht eine flexible und schnelle Erstellung von neuen Ansichten und Auswertungen.

Innerhalb der IoT-Plattformen können die aus der Anlage gewonnen Informationen nun weiterverwendet werden. Dies funktioniert innerhalb standardisierter Anwendungen, die vom System automatisch mit Daten befüllt werden. Des Weiteren lassen sich auch individuelle Darstellungen erstellen. Diese Ansichten können bei der eingesetzten Plattform ohne großen Programmieraufwand per Drag & Drop erstellt werden. Diese Funktion ermöglicht eine flexible und schnelle Erstellung von neuen Ansichten und Auswertungen.

Abbildung 6 zeigt eine für die Beschichtungsanlage erstellte Ansicht zur Überwachung des Prozesses und der Einstellungen. Hier wurde ein Modell der Anlage als Bild in die IoT-Plattform hochgeladen und mit den Informationen aus den Maschinen versehen. Diese „Platzhalter” für die Darstellung von Werten sowie die Tachometer können per Klick eingefügt und mit der entsprechenden Datenquelle verbunden werden. Die Zusammenstellung erfolgt dabei ohne Programmierung im engeren Sinne, sondern durch Verbinden der einzelnen Datenquellen mit den Darstellungsoptionen. Fortgeschrittene Anwender können Darstellungen auch individuell programmieren.

Abb. 6: Darstellung einer Ansicht aus der IoT-Plattform zur Überwachung der Beschichtungsanlage

Abbildung 6 zeigt einen Querschnitt durch die Beschichtungs- und Trocknungseinheit. Im linken Drittel sind die Schlitzdüse sowie die einzelnen Rollen zum Umwälzen und Führen der Folien zu sehen. Im mittleren Bereich sind die drei Kammern der Trockenöfen zu sehen. Die Tachometer zeigen mit einem grünen Bereich einen Sollwert für die Temperatur für den aktuellen Produktionsauftrag. Der Button in der Mitte ruft die Steuerung der Kühlung und der Lüftung auf. So kann eine Feinjustierung im Prozess vorgenommen werden. Im rechten Drittel der Abbildung sind ein Kamerabild zur Überwachung der Beschichtungsqualität sowie einige Kennwerte der Ausrichtungs- und Aufwicklungsmechanik zu sehen.

Die so gewonnene Ansicht erfüllt mehrere Zwecke: Zunächst sorgt sie für anlagen- und prozessübergreifende Sichtbarkeit. Die verschiedenen Parameter der Anlage können in einem für den Betrieb und die Wartung wichtigen Dashboard angezeigt werden. Der Bediener der Anlage sieht auf einen Blick alle wichtigen Betriebsparameter wie beispielweise den aktuellen Rollendurchmesser oder die Temperaturen in der Trockeneinheit. Er kann ebenfalls Manipulationen vornehmen und Steuerungsbefehle an die Anlage senden. Ein Beispiel ist die Anpassung der Drehzahl eines Lüfters.

Darüber hinaus werden die Sollwerte und -betriebsbereiche eingeblendet, damit die Anlage im optimalen Bereich betrieben werden kann. Ähnlich Vorteile ergeben sich für die Instandhaltungsverantwortlichen. Sollten Probleme im Betrieb der Anlage auftreten, sind sie in der konsolidierten Darstellung direkt sichtbar.

4.3 Digitalisierte Transparenz führt zu Prozessverständnis und Aussagefähigkeit

In Anlehnung an das eingangs vorgestellte Industrie-4.0-Reifegradmodell folgt der Stufe Sichtbarkeit die Transparenz. Diese Stufe der Industrie-4.0-Entwicklung hilft den Produktions- und Instandhaltungsverantwortlichen, den sichtbar gemachten Zustand der Produktionsressourcen zu interpretieren und zu verstehen. Zu diesem Zweck werden wie bereits oben dargestellt die aus der Batteriezelllinie gewonnen Daten in der IoT-Plattform zusammengeführt.

Übersicht aller Produktionsressourcen

In einer ersten Funktion, die sich Asset Advisor nennt, werden dem Instandhalter in einer Übersicht alle Produktionsressourcen der Linie mit ihrem aktuellen Status angezeigt. Abbildung 7 zeigt diese Übersicht beispielhaft.

Abb. 7: Asset Advisor

In einer ersten Funktion, die sich Asset Advisor nennt, werden dem Instandhalter in einer Übersicht alle Produktionsressourcen der Linie mit ihrem aktuellen Status angezeigt. Abbildung 7 zeigt diese Übersicht beispielhaft.

Es ist ersichtlich, dass neben der einfachen Filter- und Suchfunktion für die Navigation in der Produktionslinie insbesondere Basisdaten zu jeder Ressource intuitiv und übersichtlich dargestellt werden. So ist direkt erkennbar, welcher Anlagenteil sich im Produktivzustand befindet, wie lange die Anlage schon läuft und ob es z. B. in der letzten Schicht eine Warnung gab.

Im entwickelten Asset Advisor können vom Instandhalter nun Detailabfragen durchgeführt werden. Abbildung 8 zeigt dies am Beispiel eines Anlagenteils „Punching and Forming”.

Abb. 8: Verfügbarkeitsübersicht einzelner Anlagenteile im Asset Advisor

In einer tiefergehenden Darstellung können Informationen über die Effektivität dieses Anlagenteils abgefragt werden. So ist die vergangene Verfügbarkeit der Anlage z. B. über eine Woche auf einen Blick ersichtlich. Auf Basis der Maschinendaten bietet dies dem Instandhalter einen schnellen Überblick über geplante und ungeplante Stillstände in den letzten Produktionsschichten. Diese Informationen ermöglichen somit erste Anhaltspunkte, um eventuelle Fehler- und Störquellen innerhalb der Produktionslinie schnell zu identifizieren.

Eine Monitoring- und Analysemöglichkeit, die über den vorgestellten Asset Advisor hinausgeht, wird mit dem sogenannten digitalen Schatten der Batteriezelllinie realisiert.

Digitales 3D-Cockpit

Hierbei handelt es sich um ein digitales 3D-Cockpit, das es dem Anwender ermöglicht, eine sehr große Menge an Daten in hochverdichteter Form dazustellen. Im Gegensatz zu einem 2D-Dashboard, in dem die wichtigsten Kennzahlen einer Anlage zusammengeführt werden, bietet der digitale Schatten die Möglichkeit, die Produktionsdaten einer kompletten Fabrik in einem 3D-Fabrikmodell darzustellen und auszuwerten. In Abbildung 9 ist der digitale Schatten der Batteriezellproduktionslinie zu sehen, der den Status der Produktion in Echtzeit wiedergibt. [7]

Abb. 9: Der digitale Schatten in der Batteriezelllinie im eLAB

Hierbei handelt es sich um ein digitales 3D-Cockpit, das es dem Anwender ermöglicht, eine sehr große Menge an Daten in hochverdichteter Form dazustellen. Im Gegensatz zu einem 2D-Dashboard, in dem die wichtigsten Kennzahlen einer Anlage zusammengeführt werden, bietet der digitale Schatten die Möglichkeit, die Produktionsdaten einer kompletten Fabrik in einem 3D-Fabrikmodell darzustellen und auszuwerten. In Abbildung 9 ist der digitale Schatten der Batteriezellproduktionslinie zu sehen, der den Status der Produktion in Echtzeit wiedergibt. [7]

Beispiel

Die Prozessschritte sind hier zu inhaltlichen Prozessgruppen zusammengefasst. So bilden zum Beispiel die Schritte Beschichten (Coating) und Trocknen (Drying) die Gruppe Beschichtungsanlage. Die grünen Häkchen oberhalb der Anlagen symbolisieren ihren Status. Für die Beschichtungsanlage ist ein grüner Haken gemeinsam mit einem „mal vier” zu sehen. Dies bedeutet, dass sich derzeitig alle vier Untereinheiten der Anlage innerhalb ihrer vorgegebenen Grenzen befinden und somit den Status „in Ordnung” erhalten. Der Anwender kann dadurch auf einen Blick erkennen, dass in der Anlage aktuell keine Störungen vorliegen. Die Grenzwerte zur Ausgabe von Meldungen und Alarmen können individuell bestimmt werden.

Die Prozessschritte sind hier zu inhaltlichen Prozessgruppen zusammengefasst. So bilden zum Beispiel die Schritte Beschichten (Coating) und Trocknen (Drying) die Gruppe Beschichtungsanlage. Die grünen Häkchen oberhalb der Anlagen symbolisieren ihren Status. Für die Beschichtungsanlage ist ein grüner Haken gemeinsam mit einem „mal vier” zu sehen. Dies bedeutet, dass sich derzeitig alle vier Untereinheiten der Anlage innerhalb ihrer vorgegebenen Grenzen befinden und somit den Status „in Ordnung” erhalten. Der Anwender kann dadurch auf einen Blick erkennen, dass in der Anlage aktuell keine Störungen vorliegen. Die Grenzwerte zur Ausgabe von Meldungen und Alarmen können individuell bestimmt werden.

Neben der hochaggregierten Ansicht kann die Ansicht herangezoomt werden, um detailliertere Informationen zu erhalten. Bewegt der Instandhalter den Cursor nun über die Anlage, wird ihm der Status der Trocknungsanlage (Jet Dryer) angezeigt (s. Ausschnitt in Abb. 9). Es werden in Echtzeit direkt die wichtigsten Kennzahlen ersichtlich. Darunter sind Informationen wie der Status der Anlage (Running) oder auch wichtige Betriebsparameter wie etwa bestimmte Temperaturen des Trockenofens.

So kann im Fall einer Störung der Bediener der Anlage direkt der Ursache des Problems nachgehen. Durch einen Doppelklick auf die Beschichtungsanlage wird die Ansicht auf die Anlage fokussiert und die restlichen Bestandteile ausgeblendet. Damit kann ein Blick in die (virtuelle) Anlage geworfen werden und der Anwender erhält alle Detailinformationen aus den verschiedenen Informationsquellen. Auf diesem Weg kann eine Störung oder Veränderung der normalen Betriebsparameter direkt von der Gesamtanlage bis hinunter zur Datenquelle, zum Beispiel einem Sensor, verfolgt werden. Abbildung 10 zeigt die Detailansicht der Anlage im digitalen Schatten.

Abb. 10: Detailansicht einer Anlage im digitalen Schatten des eLAB

Die 3D-Darstellung erlaubt es, neben dem reibungslosen Übergang zwischen aggregierten und detaillierten Informationen die Ursache eines Problems durch Zoomen zu lokalisieren. Neben der Störungsquelle ist somit auch der Ort der Störung in kürzester Zeit in Erfahrung zu bringen.

Nutzbar auch auf mobilen Endgeräten

Je größer eine Produktionslinie ist, desto größer ist der Nutzen der Lokalisierung, zumal die vorgestellte IT-Anwendung auf mobilen Geräten wie Smartphones oder Tablets von jedem Ort aus nutzbar ist. So können auch Personen, die nicht jedes Detail der Anlage kennen oder sich nicht direkt an der Anlage befinden, die Herkunft einer Störung unmittelbar bestimmen.

Abb. 11: Anzeige von Prozessinformationen mittels Augmented Reality

Je größer eine Produktionslinie ist, desto größer ist der Nutzen der Lokalisierung, zumal die vorgestellte IT-Anwendung auf mobilen Geräten wie Smartphones oder Tablets von jedem Ort aus nutzbar ist. So können auch Personen, die nicht jedes Detail der Anlage kennen oder sich nicht direkt an der Anlage befinden, die Herkunft einer Störung unmittelbar bestimmen.

Die dezentral verfügbare Lösung des digitalen Schattens kann für den Instandhalter vor Ort an der Anlage durch die Augmented-Reality-Technologie (AR) ergänzt werden.

Einsatz von Datenbrillen

Mit geeigneten AR-Brillen lassen sich die oben skizzierten Funktionen wie die Darstellung von relevanten Anlagenteilen, ihrer Betriebsstati und die wichtigsten Kennzahlen aus dem digitalen Schatten direkt auf die reale Anlage projizieren. Abbildung 11 gibt aus der Ich-Perspektive den Blick des Instandhalters durch eine AR-Brille mittels eines Tablets wieder. Es ist zu erkennen, dass sich auf realen Anlagenkomponenten Daten und Informationen, die diese Anlage generiert, digital überlagert darstellen lassen.

Mit geeigneten AR-Brillen lassen sich die oben skizzierten Funktionen wie die Darstellung von relevanten Anlagenteilen, ihrer Betriebsstati und die wichtigsten Kennzahlen aus dem digitalen Schatten direkt auf die reale Anlage projizieren. Abbildung 11 gibt aus der Ich-Perspektive den Blick des Instandhalters durch eine AR-Brille mittels eines Tablets wieder. Es ist zu erkennen, dass sich auf realen Anlagenkomponenten Daten und Informationen, die diese Anlage generiert, digital überlagert darstellen lassen.

So sind nicht nur einzelne Prozessparameter und Produktionskennzahlen von Anlagenteilen zu sehen, sondern es werden auch in einem digitalen „Röntgenblick” Anlagenbaugruppen für den Instandhalter sichtbar, die für ihn im laufenden Betrieb einer Anlage nicht zugänglich wären. Auf diese Weise erhält der Instandhalter alle relevanten Informationen zur Überwachung des Anlagenstatus und zur Analyse von Störungen auf die Anlage projiziert. Die richtigen Informationen werden nicht nur zur richtigen Zeit an den richtigen Ort gebracht, vielmehr verschmelzen die reale und digitale Umgebung.

4.4 Prognosefähigkeit – auf Basis von Daten vorausschauend entscheiden

Die dritte Stufe des vorgestellten Industrie-4.0-Reifegradmodells adressiert die Fähigkeit der Prognose von Ressourcenzuständen. Aus der Perspektive der vorausschauenden Instandhaltung lassen sich so Probleme in der Anlage frühzeitig erkennen. Das Setzen von Schwellwerten und Alarmen ermöglicht es, Abweichungen frühzeitig zu erkennen. Darüber hinaus können mithilfe von Auswertungsalgorithmen Zusammenhänge zwischen verschiedenen negativen Einflüssen kenntlich gemacht werden. [2]

Frühzeitige Erkennung von Abweichungen

Im konkreten Anwendungsfall bedeutet das, dass Betriebsparameter über einen längeren Zeitraum überwacht werden. Abweichungen oder Trends zur Abweichung von Sollwerten werden frühzeitig und automatisch erkannt. Sollte nun z. B. einer der Motoren in der Beschichtungslage eine ungewöhnliche Stromverbrauchskurve zeigen, kann das ein Hinweis für einen übermäßigen Verschleiß darstellen. Als Gegenmaßnahme kann nun ein Alarm versendet und ein Termin für eine Überprüfung durch einen Instandhalter verschickt werden. Gezielte Wartungsmaßnahmen wie diese reduzieren das Risiko von ungeplanten und meist sehr kostspieligen Instandhaltungsmaßnahmen auf ein Minimum.

Im konkreten Anwendungsfall bedeutet das, dass Betriebsparameter über einen längeren Zeitraum überwacht werden. Abweichungen oder Trends zur Abweichung von Sollwerten werden frühzeitig und automatisch erkannt. Sollte nun z. B. einer der Motoren in der Beschichtungslage eine ungewöhnliche Stromverbrauchskurve zeigen, kann das ein Hinweis für einen übermäßigen Verschleiß darstellen. Als Gegenmaßnahme kann nun ein Alarm versendet und ein Termin für eine Überprüfung durch einen Instandhalter verschickt werden. Gezielte Wartungsmaßnahmen wie diese reduzieren das Risiko von ungeplanten und meist sehr kostspieligen Instandhaltungsmaßnahmen auf ein Minimum.

Qualität der Produkte prognostizieren

Der Nutzen einer digital durchgehenden Überwachung der Produktionsanlage zeigt sich besonders in den Möglichkeiten, die Qualität der Produkte mit Analysemethoden vorherzusagen. Schlussendlich liegt der Nutzen für die Anwendung von IoT in der Produktion in einer Senkung der Durchlaufzeit, Reduktion der Betriebs- und Produktionskosten sowie der Steigerung der Qualität der hergestellten Produkte. Durch eine Steigerung der Produktionsqualität werden folglich die Ausschussrate gesenkt und somit Kosten eingespart. [8]

Der Nutzen einer digital durchgehenden Überwachung der Produktionsanlage zeigt sich besonders in den Möglichkeiten, die Qualität der Produkte mit Analysemethoden vorherzusagen. Schlussendlich liegt der Nutzen für die Anwendung von IoT in der Produktion in einer Senkung der Durchlaufzeit, Reduktion der Betriebs- und Produktionskosten sowie der Steigerung der Qualität der hergestellten Produkte. Durch eine Steigerung der Produktionsqualität werden folglich die Ausschussrate gesenkt und somit Kosten eingespart. [8]

Bedeutung im Fallbeispiel

Fehler oder Abweichungen, die die Qualität des Produkts beeinflussen, sind im konkreten Anwendungsfall im eLAB besonders gravierend. Die Qualität der Batteriezelle kann erst am Ende des bis zu drei Wochen dauernden Reifeprozesses festgestellt werden. Dementsprechend wird auch zu diesem Zeitpunkt erst klar, ob ggf. Ausschuss produziert wurde. Diese Entkopplung der finalen Qualitätsbestimmung vom Ende des Produktionsprozesses birgt das Risiko, Fehler im Prozess zu verschleppen. Schlimmstenfalls würde ein Fehler in der Produktion erst drei Wochen nach der Produktion bekannt, was gravierende Auswirkungen auf die Herstellungskosten hätte und zu einer großen Menge nicht recyclebaren Ausschusses führen würde. Umso wichtiger ist es, den Prozess im optimalen Qualitätsbereich zielgerichtet zu betreiben.

Fehler oder Abweichungen, die die Qualität des Produkts beeinflussen, sind im konkreten Anwendungsfall im eLAB besonders gravierend. Die Qualität der Batteriezelle kann erst am Ende des bis zu drei Wochen dauernden Reifeprozesses festgestellt werden. Dementsprechend wird auch zu diesem Zeitpunkt erst klar, ob ggf. Ausschuss produziert wurde. Diese Entkopplung der finalen Qualitätsbestimmung vom Ende des Produktionsprozesses birgt das Risiko, Fehler im Prozess zu verschleppen. Schlimmstenfalls würde ein Fehler in der Produktion erst drei Wochen nach der Produktion bekannt, was gravierende Auswirkungen auf die Herstellungskosten hätte und zu einer großen Menge nicht recyclebaren Ausschusses führen würde. Umso wichtiger ist es, den Prozess im optimalen Qualitätsbereich zielgerichtet zu betreiben.

Die Digitalisierung der Batteriezellproduktionslinie liefert hierzu eine zentrale Lösung. So können die Einflussgrößen auf die Qualität der erzeugten Produkte detailliert pro Prozessschritt untersucht werden. Im Falle eines Qualitätsmangels kann dadurch die Ursache gezielt bestimmt werden. Für die Produzenten im eLAB bietet das eine einzigartige Möglichkeit, den Prozess der Batteriezellfertigung weiterzuentwickeln. Diese gewonnene Transparenz über den Produktionsprozess erlaubt es, die Ursachen für Qualitätsabweichungen der Produkte oder auftretende Schäden an den Maschinen nachzuverfolgen und zu identifizieren. Durch die implementierte IT-Architektur (vgl. Abb. 5) können Fehler bis auf die einzelnen Bauteile und Chargen zurückverfolgt werden.

Aufbau Analysemodell

Aufbauend auf dem nun möglichen Vergleich der erzeugten Produktqualität mit den vorausgegangenen Prozessparametern kann nun ein Analysemodell aufgebaut werden, das in der Lage ist, die Qualität der Produkte vorherzusagen. Je mehr Daten über verschiedene Produktionsschritte gesammelt werden, desto besser kann mithilfe von statistischen Methoden die Korrelation zwischen Fehlern und deren Ursache hergeleitet werden. Sobald die Datenbasis einen gewissen Umfang erreicht hat, kann daraus mit modernen Analytics-Algorithmen eine Vorhersage für die Zukunft erstellt werden. So lässt sich mit einer gewissen Wahrscheinlichkeit vorhersagen, dass bestimmte Produktionsparameter zu einer bestimmten Produktqualität führen werden.

Aufbauend auf dem nun möglichen Vergleich der erzeugten Produktqualität mit den vorausgegangenen Prozessparametern kann nun ein Analysemodell aufgebaut werden, das in der Lage ist, die Qualität der Produkte vorherzusagen. Je mehr Daten über verschiedene Produktionsschritte gesammelt werden, desto besser kann mithilfe von statistischen Methoden die Korrelation zwischen Fehlern und deren Ursache hergeleitet werden. Sobald die Datenbasis einen gewissen Umfang erreicht hat, kann daraus mit modernen Analytics-Algorithmen eine Vorhersage für die Zukunft erstellt werden. So lässt sich mit einer gewissen Wahrscheinlichkeit vorhersagen, dass bestimmte Produktionsparameter zu einer bestimmten Produktqualität führen werden.

Fallbeispiel

Abbildung 12 zeigt beispielhaft die Funktionsweise des Analytics-Modells. Das Modell stellt die Verbindung zwischen den messbaren Qualitätsparametern wie Kapazität oder Lebensdauer und den veränderbaren Prozessparametern in den einzelnen Produktionsschritten wie Mischdauer oder Schlitzdurchmesser her. Der unklare Wirkzusammenhang, die Black Box, wird dadurch aufgedeckt und für die Anwender ersichtlich.

Abb. 12: Beispielhafte Darstellung der Funktionsweise des Analytics-Modells

Abbildung 12 zeigt beispielhaft die Funktionsweise des Analytics-Modells. Das Modell stellt die Verbindung zwischen den messbaren Qualitätsparametern wie Kapazität oder Lebensdauer und den veränderbaren Prozessparametern in den einzelnen Produktionsschritten wie Mischdauer oder Schlitzdurchmesser her. Der unklare Wirkzusammenhang, die Black Box, wird dadurch aufgedeckt und für die Anwender ersichtlich.

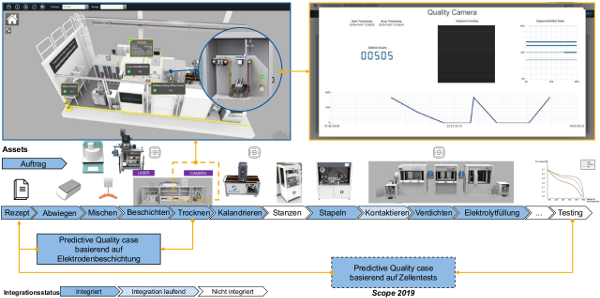

Durch die Integration der Anlagenbestandteile wurde im eLAB die Grundlage zur Ableitung eines solchen Analysemodells geschaffen. Aufgrund der Nutzung des eLABs als Forschungsanlage wurden zwei Szenarien für den Aufbau des Modells erarbeitet. Sie sind in Abbildung 13 dargestellt.

Aus Voruntersuchungen ist ersichtlich, dass die Qualität der Beschichtung einen entscheidenden Einfluss auf die Qualität der Batteriezelle hat. Es kann aktuell davon ausgegangen werden, dass sich Fehler in der Beschichtung direkt auf die Qualität der Zelle übertragen. Dementsprechend wurde die Erstellung des Modells zunächst auf die Schritte „Rezept bis Beschichtung” eingegrenzt, da sich diese sehr gut als Qualitätskriterium eignen.

In der Beschichtungsanlage ist eine Kamera integriert, die durchgängig Fotos des beschichteten Materials aufnimmt. Auf den Aufnahmen können Fehler in der Beschichtung wie etwa Agglomerate oder Löcher identifiziert werden. Die Software der Kamera erkennt die Fehler in der Beschichtung automatisch und liefert eine Datei mit Angaben zu den Größen der Fehler. Dies dient dem Analytics-Modell als Qualitätskriterium für die Beschichtung.

Eine bestimmte Anzahl und ein bestimmter Durchmesser von Fehlern wird dabei als Grenze für ein Gut- oder Schlechtteil festgelegt. Basierend auf diesem Modell kann nun bereits vor Produktionsbeginn eine Vorhersage über die Qualität der entstehenden Produkte gemacht werden. Dies hilft, den Prozess im optimalen Betriebsbereich zu betreiben und somit kostspielige Fehler zu vermeiden.

Abb. 13: Aufbau für die Anwendung von predictive quality im eLAB

Abbildung 13 oben rechts gibt einen Einblick in die Darstellung der Defekte entlang einer beschichteten Folie. Die Folie kann virtuell „abgerollt” werden und Bereiche mit Schäden in der Beschichtung werden deutlich gemacht. Neben der historischen Betrachtung der Einflüsse kann so auch pro Zelle ein Qualitätsprofil erstellt werden. Zellen, die ein bestimmtes Qualitätsniveau nicht erreichen, können ausgeschleust werden.

4.5 Adaptierbarkeit – ein Ausblick auf die letzte Reifegradstufe der Industrie 4.0

Sobald die Vorhersagbarkeit eines Prozesses eine gewisse Genauigkeit aufweist, besteht die Möglichkeit den Prozess selbstoptimierend zu gestalten. Dies bedeutet, dass die Anlage eigenständig auf Änderungen im Prozess oder Abweichungen von der gewünschten Qualität reagieren kann. Die Entscheidungen, die getroffen werden, basieren auf dem zugrundeliegenden Qualitätsmodell.

Autonome Entscheidungen der Anlage möglich

Perspektivisch für die Batteriezelllinie würde das bedeuten, dass die Prozessregelung automatisch, basierend auf den Einflüssen entlang des Prozesses, erfolgt. So könnte die Anlage beispielsweise autonom entscheiden, welche Bestandteile der Beschichtung den Qualitätsanforderungen entsprechen und fehlerhafte Abschnitte automatisch heraustrennen, um eine Fehlerfortpflanzung zu vermeiden. Basierend auf den Messungen an der Beschichtung würden die Stellgrößen der Beschichtungseinheit sowie ggf. sogar die Rezeptur auf die optimalen Betriebsbedingungen angepasst. Zur Integration in ein Gesamtwertschöpfungsnetzwerk könnte die Anlage ebenfalls automatisiert Materialbestellungen ausführen und die fertigen Zellen im Prozess weiterleiten.

Perspektivisch für die Batteriezelllinie würde das bedeuten, dass die Prozessregelung automatisch, basierend auf den Einflüssen entlang des Prozesses, erfolgt. So könnte die Anlage beispielsweise autonom entscheiden, welche Bestandteile der Beschichtung den Qualitätsanforderungen entsprechen und fehlerhafte Abschnitte automatisch heraustrennen, um eine Fehlerfortpflanzung zu vermeiden. Basierend auf den Messungen an der Beschichtung würden die Stellgrößen der Beschichtungseinheit sowie ggf. sogar die Rezeptur auf die optimalen Betriebsbedingungen angepasst. Zur Integration in ein Gesamtwertschöpfungsnetzwerk könnte die Anlage ebenfalls automatisiert Materialbestellungen ausführen und die fertigen Zellen im Prozess weiterleiten.

Quellen

1

Heimes, Heiner; Kampker, Achim; Lienemann, Christoph; Locke, Marc; Offermanns, Christian; Michaelis, Sarah; Rahimzei, Ehsan (2018): Produktionsprozess einer Lithium-Ionen-Batteriezelle. 3. Auflage. Aachen: PEM der RWTH Aachen University

2

Zhai, Simon; Reinhart, Gunther (2018): Predictive Maintenance als Wegbereiter für die instandhaltungsgerechte Produktionssteuerung. In: ZWF Zeitschrift für wirtschaftlichen Fabrikbetrieb 113, S. 298–301.

3

Pelino, Michele; Hewitt, Andrew (2016): The Forrester Wave™: IoT Software Platforms, Q4.2016. The 11 Providers That Matter Most And How They Stack Up. Unter Mitarbeit von Christopher Voce, Merritt Maxim, Frank E. Gillett, Jeffrey S. Hammond, Michael Caputo und Diane Lynch. Hg. v. Inc. Forrester Research.

4

PTC Inc. (Hg.) (2017): Teel Plastics Reduces Human Error with IoT Strategy Powered by Kepware. PTC Inc., S. 2–4

5

Shi, Weisong; Cao, Jie; Zhang, Quan; Li, Youhuizi; Xu, Lanyu (2016): Edge Computing: Vision and Challenges. In: IEEE Internet of Things J. 3 (5), S. 637–646. DOI: 10.1109/JIOT.2016.2579198

6

Shi, Weisong; Dustdar, Schahram (2016): The Promise of Edge Computing. In: Computer 49 (5), S. 78–81. DOI: 10.1109/MC.2016.145.

7

Schuh, Günther; Anderl, Reiner; Gausemeier, Jürgen; Hompel, Michael ten; Wahlster, Wolfgang (Hg.) (2017): Industrie 4.0 Maturity Index. Die digitale Transformation von Unternehmen gestalten, Herbert Utz Verlag. München (Acatech Studie)

8

Weyrich, Michael; Ebert, Christof (2016): Reference Architectures for the Internet of Things. In: IEEE Softw. 33 (1), S. 112–116. DOI: 10 .1109/MS.2016.20, S. 112