10006 Effizientes Anlagenmanagement in der Automobilindustrie

|

Dieser Betrag zeigt die Notwendigkeit einer umfassenden Wertschöpfungsorientierung für das Management hoch flexibler Produktionsprozesse, um so die Wettbewerbsfähigkeit von Unternehmen langfristig aufrechterhalten zu können. Einem effizienten Anlagenmanagement kommt dabei besondere Bedeutung zu, gilt es doch mit den Entwicklungsstufen in der Produktionstechnik Schritt zu halten und Instandhaltungs- bzw. Anlagenmanagementkonzepte an die Anforderungen umfassender Produktionsmanagementmodelle anzupassen bzw. diese zu integrieren. Arbeitshilfen: von: |

1 Einführung

Problembeschreibung

Um die Herausforderung der Globalisierung der Märkte und der Internationalisierung der Standorte bewältigen zu können, gehen die meisten Automobilhersteller sowie deren Zulieferer den Weg, ihre Produktion über sogenannte „Ganzheitliche Produktionssysteme” (GPS) zu steuern. Internationale Studien zeigen, dass über kurz oder lang fast jedes produzierende Unternehmen von dieser Entwicklung betroffen sein wird. Ganzheitliche Produktionssysteme umfassen sowohl organisatorische Konzepte (z. B. für Prozessgestaltung oder Gruppenarbeit) als auch Methoden und Instrumente (z. B. TPM, KVP, Visualisierungsmanagement) und richten sich in erster Linie an das untere und mittlere Management sowie an die betrieblichen Mitarbeiter. Der Fokus dieser ganzheitlichen Modelle zielt darauf ab, diese Personengruppen in die Lage zu versetzen, auftretende Probleme, wie z. B. zu geringe Verfügbarkeit, zu geringe Nutzungsgrade, mangelnde Qualität, eigenständig zu lösen.

Um die Herausforderung der Globalisierung der Märkte und der Internationalisierung der Standorte bewältigen zu können, gehen die meisten Automobilhersteller sowie deren Zulieferer den Weg, ihre Produktion über sogenannte „Ganzheitliche Produktionssysteme” (GPS) zu steuern. Internationale Studien zeigen, dass über kurz oder lang fast jedes produzierende Unternehmen von dieser Entwicklung betroffen sein wird. Ganzheitliche Produktionssysteme umfassen sowohl organisatorische Konzepte (z. B. für Prozessgestaltung oder Gruppenarbeit) als auch Methoden und Instrumente (z. B. TPM, KVP, Visualisierungsmanagement) und richten sich in erster Linie an das untere und mittlere Management sowie an die betrieblichen Mitarbeiter. Der Fokus dieser ganzheitlichen Modelle zielt darauf ab, diese Personengruppen in die Lage zu versetzen, auftretende Probleme, wie z. B. zu geringe Verfügbarkeit, zu geringe Nutzungsgrade, mangelnde Qualität, eigenständig zu lösen.

Mithilfe dieser methodischer Regelwerke und Handlungsanweisungen sollen unter Berücksichtigung strategischer, organisatorischer und unternehmenskultureller Entscheidungsaspekte Konzepte abgeleitet werden, die ganzheitlich, unter Einbezug aller am Produktionsprozess beteiligten Supportfunktionen, die Effizienz und Effektivität im Produktionsablauf verbessern. Im Mittelpunkt dieser Entwicklung steht in diesem Beitrag vor allem eine effiziente Zusammenarbeit zwischen Produktion und Instandhaltung, um durch eine effektive Analyse und Optimierung von Prozessen die Wertschöpfung in der mechanischen Fertigung von Automobilmotoren nachhaltig zu erhöhen.

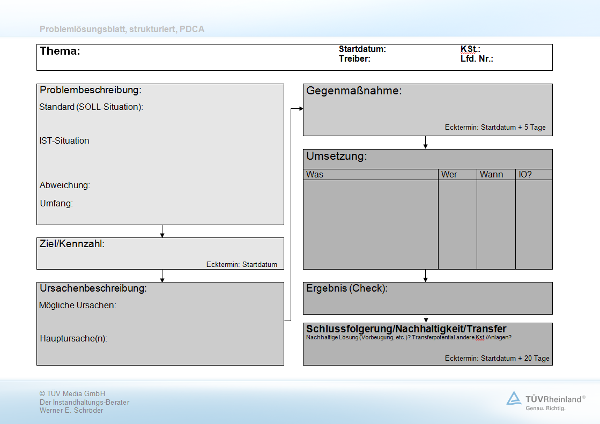

| Arbeitsmittel für die Problemlösung | |

| • | Methoden im Konzept Null-Störung |

| • | Mitarbeiterentwicklung und Verantwortungsdelegation |

| • | Intensiver Methodeneinsatz |

| • | Visualisierung der Prozesseffizienz |

| • | Instrumente |

| • | TPM-Ausbildung |

| • | Top-down-Schulungskonzept |

| • | PDCA-Zyklus |

| • | Deming-Modell |

| • | Problemlösungsblatt |

| • | Priorisierungsmatrix |

| • | Kennzahlenleitstand |

| • | Andon-Board |

2 Situation am weltweiten Automobilmarkt

Lösung/Lösungsweg

Folgender Artikel beschreibt, ausgehend von der derzeit vorherrschenden Situation am europäischen Automobilmarkt, jenes Konzept, das BMW Motoren Steyr zur Umsetzung eines effizienten Anlagenmanagements in einem ganzheitlichen Produktionssystem verfolgt, um so die Wettbewerbsfähigkeit im BMW Motorenwerk Steyr (A) langfristig aufrechtzuerhalten. Dem Wirtschaftsfaktor Instandhaltung wird dabei besondere Bedeutung zugemessen.

Folgender Artikel beschreibt, ausgehend von der derzeit vorherrschenden Situation am europäischen Automobilmarkt, jenes Konzept, das BMW Motoren Steyr zur Umsetzung eines effizienten Anlagenmanagements in einem ganzheitlichen Produktionssystem verfolgt, um so die Wettbewerbsfähigkeit im BMW Motorenwerk Steyr (A) langfristig aufrechtzuerhalten. Dem Wirtschaftsfaktor Instandhaltung wird dabei besondere Bedeutung zugemessen.

2.1 BMW Motoren GmbH Steyr

Ein Motorenwerk stellt sich vor

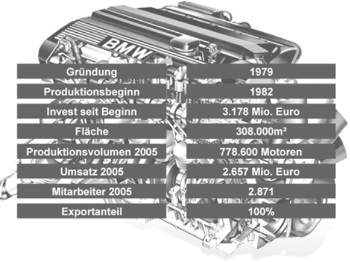

Das BMW-Motorenwerk in Steyr, gleichzeitig größtes Motorenwerk innerhalb der BMW Group, ist elementarer Bestandteil des weltweiten Produktionsnetzwerkes und als Kompetenzzentrum für die Entwicklung aller Dieselmotoren verantwortlich. Seit der Gründung 1979 hat der Konzern mehr als 3 Mrd. Euro in den Standort investiert und mit der bereits siebten Ausbaustufe den Stellenwert des Werkes weiter gefestigt. Mit dem Ausbau wurde die Fläche um rund ein Drittel auf 308.000 m2 vergrößert, um so die Flexibilität weiter zu erhöhen (s. a. Abb. 1).

Abb. 1: Kennzahlen zum Produktionsstandort Steyr

Das BMW-Motorenwerk in Steyr, gleichzeitig größtes Motorenwerk innerhalb der BMW Group, ist elementarer Bestandteil des weltweiten Produktionsnetzwerkes und als Kompetenzzentrum für die Entwicklung aller Dieselmotoren verantwortlich. Seit der Gründung 1979 hat der Konzern mehr als 3 Mrd. Euro in den Standort investiert und mit der bereits siebten Ausbaustufe den Stellenwert des Werkes weiter gefestigt. Mit dem Ausbau wurde die Fläche um rund ein Drittel auf 308.000 m2 vergrößert, um so die Flexibilität weiter zu erhöhen (s. a. Abb. 1).

Mechanische Fertigung – Zahlen, Daten, Fakten

In Steyr entstehen Dieselmotoren mit vier und sechs Zylindern sowie Sechszylinder-Benzinmotoren, die weltweit in die Fahrzeugwerke der BMW Group geliefert werden. Neben der Innovations- und Technologieführerschaft definiert man sich weiterhin über höchste Produktqualität, Kundennutzen und Flexibilität. Die Fähigkeit zum Lernen im Wandel ist dabei ein zentrales Element, Agilität sowie das Denken und Handeln in Netzwerken sind vordergründig.

In Steyr entstehen Dieselmotoren mit vier und sechs Zylindern sowie Sechszylinder-Benzinmotoren, die weltweit in die Fahrzeugwerke der BMW Group geliefert werden. Neben der Innovations- und Technologieführerschaft definiert man sich weiterhin über höchste Produktqualität, Kundennutzen und Flexibilität. Die Fähigkeit zum Lernen im Wandel ist dabei ein zentrales Element, Agilität sowie das Denken und Handeln in Netzwerken sind vordergründig.

Produktion von Kernteilen

Da hinter den Kernteilen der BMW Motoren jene Kompetenz steht, die Qualität ausmacht, werden diese auch selbst gefertigt. Die mechanische Fertigung stellt einen Hauptprozess des BMW Werkes Steyr dar. Mithilfe modernster Produktionstechnologien entstehen in hoch flexiblen Bearbeitungszentren die Kernkomponenten der BMW-Motoren. Kurbelgehäuse, Zylinderkopf und Pleuel werden als Rohlinge angeliefert und auf hochmodernen Verbundlinien und Transferstraßen mechanisch bearbeitet (s. Abb. 2).

Abb. 2: Fertigungslinien bei der BMW Motoren GmbH

Da hinter den Kernteilen der BMW Motoren jene Kompetenz steht, die Qualität ausmacht, werden diese auch selbst gefertigt. Die mechanische Fertigung stellt einen Hauptprozess des BMW Werkes Steyr dar. Mithilfe modernster Produktionstechnologien entstehen in hoch flexiblen Bearbeitungszentren die Kernkomponenten der BMW-Motoren. Kurbelgehäuse, Zylinderkopf und Pleuel werden als Rohlinge angeliefert und auf hochmodernen Verbundlinien und Transferstraßen mechanisch bearbeitet (s. Abb. 2).

Der jährliche Output liegt bei über 8 Millionen Stück (s. a. Tabelle 1).

Tabelle 1: Produktionsdaten zu den Kernteilen

Kurbelgehäuse | ca. 870.000 | Teile/Jahr |

Kurbelwellen | ca. 800.000 | Teile/Jahr |

Zylinderköpfe | ca. 800.000 | Teile/Jahr |

Pleuel | ca. 6.000.000 | Teile/Jahr |

1.1 Fahrzeugmärkte – Wachstum außerhalb Europas

Bereits 1985 belegte eine Studie des MIT im „International Motor Vehicle Program” (IMVP) umfassend die Unterschiede zwischen der Massen- und schlanken Produktion in der Automobilindustrie [1]. Das Konzept der Massenfertigung nach Henry Ford und die anfängliche Überlegenheit amerikanischer und europäischer Automobilhersteller bis Ende 1945 gehören der Vergangenheit an. So hat sich das Wachstum der Welt-Autoproduktion, nicht zuletzt durch den Siegeszug der schlanken Produktion, die vor allem im Toyota-Produktionssystem (TPS) ihre Vollendung fand, stark in Richtung Japan und der asiatischen Schwellenländer verschoben (s. Abb. 3).