06204 Instandhaltung 4.0 – mit Data-Analytics zur optimalen Vorbeugeintensität

|

Datenauswertungen jeglicher Art werden durch Data-Analytics-Software ermöglicht. Die Dimension der Software kann dabei von einem einfachen Programm zur statistischen Auswertung bis hin zu einer umfangreichen Dateninfrastruktur mit verschiedenen Servern oder Rechnerpartitionen reichen. Egal ob eine umfangreiche Infrastruktur oder einzelne Programme zur Auswertung verwendet werden – das aus Datenanalyse ersichtliche Potenzial für den Anwender ist enorm.

Dieser Beitrag zeigt ein beispielhaftes Vorgehen auf. von: |

1 Einleitung und Motivation

Das Erfassen, Übertragen und Verarbeiten von Daten wird aufgrund stetig fallender Preise für Sensoren, Prozessoren und Datenspeicher kontinuierlich wirtschaftlicher. In einigen Bereichen, wie zum Beispiel der Technologieentwicklung oder auch der Konsumgüterindustrie und Marktforschung, lässt sich daher schon seit vielen Jahren ein Trend zur Verarbeitung von Massendaten und das Einfließen von Erkenntnissen daraus in das tägliche Management von Organisationen erkennen.

Effektives Datenmanagement

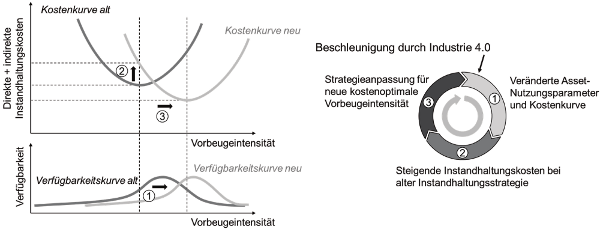

Im industriellen Sektor ist eine Vielzahl von Daten, die beispielsweise den elektrischen Energieverbrauch, Drücke, Volumenströme, Temperaturen etc. quantifizieren, in der Maschinensteuerung vorhanden. Außerhalb der Maschinensteuerung werden diese Daten kaum verwendet. In Einzelfällen finden die Daten derzeit aber insbesondere bei der sogenannten vertikalen Prozessverbesserung Anwendung. Der Fokus liegt dabei auf der Optimierung einzelner Prozessschritte, um beispielsweise die Produktqualität oder die Verfügbarkeit einzelner Produktionsaggregate zu erhöhen. Bezogen auf Instandhaltungsprozesse ist das Potenzial eines effektiven Datenmanagements in Abbildung 1 dargestellt.

Abb. 1: Strategieanpassung in der Instandhaltung als Beispiel eines typischen Anpassungsprozesses in der Instandhaltung [1]

Im industriellen Sektor ist eine Vielzahl von Daten, die beispielsweise den elektrischen Energieverbrauch, Drücke, Volumenströme, Temperaturen etc. quantifizieren, in der Maschinensteuerung vorhanden. Außerhalb der Maschinensteuerung werden diese Daten kaum verwendet. In Einzelfällen finden die Daten derzeit aber insbesondere bei der sogenannten vertikalen Prozessverbesserung Anwendung. Der Fokus liegt dabei auf der Optimierung einzelner Prozessschritte, um beispielsweise die Produktqualität oder die Verfügbarkeit einzelner Produktionsaggregate zu erhöhen. Bezogen auf Instandhaltungsprozesse ist das Potenzial eines effektiven Datenmanagements in Abbildung 1 dargestellt.

Instandhaltungsstrategie

Grundsätzlich versucht ein erfolgreiches Instandhaltungsmanagement über die Wahl der richtigen Instandhaltungsstrategie (als Mix aus reaktiven und präventiven Tätigkeiten) ein Optimum zwischen bedarfsgerechter Verfügbarkeit, Sicherheit und direkten bzw. indirekten Instandhaltungskosten zu finden.

Grundsätzlich versucht ein erfolgreiches Instandhaltungsmanagement über die Wahl der richtigen Instandhaltungsstrategie (als Mix aus reaktiven und präventiven Tätigkeiten) ein Optimum zwischen bedarfsgerechter Verfügbarkeit, Sicherheit und direkten bzw. indirekten Instandhaltungskosten zu finden.

Flexible Produktionssysteme

Aufgrund sich verändernder Produktionsrahmenbedingungen und damit einhergehenden veränderten Nutzungsprofilen der Maschinen und Anlagen muss die Instandhaltung ihre Strategie auf den Prüfstand stellen und ggf. anpassen, da ansonsten mit steigenden Instandhaltungskosten zu rechnen ist. Zukünftig werden immer flexiblere Produktionssysteme, getrieben durch Anforderungen in der Industrie 4.0, gefordert und damit wird eine noch häufigere Anpassung der Instandhaltungsstrategie notwendig (s. Abb. 1).

Aufgrund sich verändernder Produktionsrahmenbedingungen und damit einhergehenden veränderten Nutzungsprofilen der Maschinen und Anlagen muss die Instandhaltung ihre Strategie auf den Prüfstand stellen und ggf. anpassen, da ansonsten mit steigenden Instandhaltungskosten zu rechnen ist. Zukünftig werden immer flexiblere Produktionssysteme, getrieben durch Anforderungen in der Industrie 4.0, gefordert und damit wird eine noch häufigere Anpassung der Instandhaltungsstrategie notwendig (s. Abb. 1).

Um in diesem kompetitiven Umfeld bestehen zu können, sind fundierte quantifizierte Entscheidungen auf Basis von Informationen und Prognosen notwendig. Die in Abbildung 1 dargestellten Kurven sind allein durch praktische Untersuchungen nicht zu ermitteln. Eine Abschätzung, ob die Instandhaltung optimal aufgestellt ist, ist derzeit deshalb schwierig. Die optimale Vorbeugeintensität und damit Instandhaltung ergibt sich aus den Kosten und der Verfügbarkeitskurve. Die Vorbeugeintensität darf dabei weder zu gering (Anlagenausfälle aufgrund unzureichender Instandhaltung) noch zu hoch (Anlagenstillstände aufgrund nicht notwendiger Instandhaltungsarbeiten) gewählt werden.

Vielzahl unterschiedlicher Daten

Die Instandhaltung lässt sich nur durch eine Vielzahl unterschiedlicher Daten optimal anpassen. Zusätzlich zu den bereits genannten Prozessdaten der Maschinensteuerung fließen bei der Optimierung von Instandhaltungsprozessen zudem Daten zu den Kosten pro Periode, Auftragsdaten, Ersatzteildaten, Maschinendaten und Prozessdaten mit ein. Diese Daten werden in aggregierter Form ausgewertet und liefern nur dadurch global verwendbare Erkenntnisse.

Die Instandhaltung lässt sich nur durch eine Vielzahl unterschiedlicher Daten optimal anpassen. Zusätzlich zu den bereits genannten Prozessdaten der Maschinensteuerung fließen bei der Optimierung von Instandhaltungsprozessen zudem Daten zu den Kosten pro Periode, Auftragsdaten, Ersatzteildaten, Maschinendaten und Prozessdaten mit ein. Diese Daten werden in aggregierter Form ausgewertet und liefern nur dadurch global verwendbare Erkenntnisse.

Gesamtheitliche Datenbetrachtung

Zur Steuerung von automatisierten Produktionsaggregaten ist eine Vielzahl von Sensorwerten bereits vorhanden. Lediglich in aggregierter Form können damit aber Aussagen über den Anlagenzustand getroffen werden. So könnte beispielsweise ein geringer elektrischer Energieverbrauch in einem Härteofen für Zahnräder auf ein defektes Heizelement hinweisen. Ebenso wäre aber auch eine produktspezifische Härtekurve, die ein sehr langsames Erwärmen des Produkts abbildet, ein denkbarer Grund. Nur durch eine gesamtheitliche Betrachtung der vorliegenden Daten können validierte Aussagen getroffen werden. Wenn sich auf Basis der Daten allerdings Instandhaltungsbedarf abzeichnet, sind auch periphere Daten, wie u. a. die Kosten von Instandhaltungsaufträgen oder die Dauer der Aufträge, einzubeziehen.

Zur Steuerung von automatisierten Produktionsaggregaten ist eine Vielzahl von Sensorwerten bereits vorhanden. Lediglich in aggregierter Form können damit aber Aussagen über den Anlagenzustand getroffen werden. So könnte beispielsweise ein geringer elektrischer Energieverbrauch in einem Härteofen für Zahnräder auf ein defektes Heizelement hinweisen. Ebenso wäre aber auch eine produktspezifische Härtekurve, die ein sehr langsames Erwärmen des Produkts abbildet, ein denkbarer Grund. Nur durch eine gesamtheitliche Betrachtung der vorliegenden Daten können validierte Aussagen getroffen werden. Wenn sich auf Basis der Daten allerdings Instandhaltungsbedarf abzeichnet, sind auch periphere Daten, wie u. a. die Kosten von Instandhaltungsaufträgen oder die Dauer der Aufträge, einzubeziehen.

Interaktion einzelner Prozessschritte

Eine fundierte Datenbasis erleichtert nicht nur die operative Durchführung von Instandhaltungsarbeiten. Der Stellenwert der Instandhaltung in einem Unternehmen lässt sich unterstreichen, wenn die Effekte einer gut ausgeprägten Instandhaltung auf validierter Datenbasis kommuniziert werden können. Weitere Potenziale lassen sich durch eine horizontale Prozessverbesserung heben. Die Interaktion und das Ineinandergreifen einzelner Prozessschritte stand bislang nicht im Vordergrund. Besonderes Potenzial bietet allerdings eben nicht nur die Optimierung einzelner Prozessschritte, sondern deren Abstimmung aufeinander, um dabei beispielsweise Leerlaufzeiten zu minimieren oder im besten Fall sogar eine Koordinierung von Bedarfen mit Kunden und Zulieferern zu ermöglichen.

Eine fundierte Datenbasis erleichtert nicht nur die operative Durchführung von Instandhaltungsarbeiten. Der Stellenwert der Instandhaltung in einem Unternehmen lässt sich unterstreichen, wenn die Effekte einer gut ausgeprägten Instandhaltung auf validierter Datenbasis kommuniziert werden können. Weitere Potenziale lassen sich durch eine horizontale Prozessverbesserung heben. Die Interaktion und das Ineinandergreifen einzelner Prozessschritte stand bislang nicht im Vordergrund. Besonderes Potenzial bietet allerdings eben nicht nur die Optimierung einzelner Prozessschritte, sondern deren Abstimmung aufeinander, um dabei beispielsweise Leerlaufzeiten zu minimieren oder im besten Fall sogar eine Koordinierung von Bedarfen mit Kunden und Zulieferern zu ermöglichen.

Datensammlungen und -auswertung

Zur Nutzung solcher Potenziale ist es notwendig, Daten zu sammeln, um diese anschließend gesamtheitlich auszuwerten und die daraus gewonnenen Informationen zu kommunizieren. Wenn beispielsweise aufgrund der Daten eines prädiktiven Instandhaltungssystems (engl. Predictive Maintenance) absehbar ist, dass ein für die weiteren Prozessschritte notwendiges Aggregat repariert werden muss, können gezielt Lagerbestände aufgebaut werden. Mithilfe dieser Lagerbestände kann die Stillstandszeit überbrückt werden, ohne dass die Produktion insgesamt ausfallen muss oder hohe Sicherheitslagerbestände angelegt werden müssen. Ebenso ist es möglich, Ersatzteile erst bei absehbarem Bedarf, beispielsweise wegen eines defekten Teils, frühzeitig beim Zulieferer zu bestellen. Dies kann vollständig automatisiert ablaufen, ohne dass der Zulieferer kontaktiert werden muss, wenn dieser Zugang zu den Daten der Anlage hat. Das Ersatzteilmanagement kann dadurch optimiert werden.

Zur Nutzung solcher Potenziale ist es notwendig, Daten zu sammeln, um diese anschließend gesamtheitlich auszuwerten und die daraus gewonnenen Informationen zu kommunizieren. Wenn beispielsweise aufgrund der Daten eines prädiktiven Instandhaltungssystems (engl. Predictive Maintenance) absehbar ist, dass ein für die weiteren Prozessschritte notwendiges Aggregat repariert werden muss, können gezielt Lagerbestände aufgebaut werden. Mithilfe dieser Lagerbestände kann die Stillstandszeit überbrückt werden, ohne dass die Produktion insgesamt ausfallen muss oder hohe Sicherheitslagerbestände angelegt werden müssen. Ebenso ist es möglich, Ersatzteile erst bei absehbarem Bedarf, beispielsweise wegen eines defekten Teils, frühzeitig beim Zulieferer zu bestellen. Dies kann vollständig automatisiert ablaufen, ohne dass der Zulieferer kontaktiert werden muss, wenn dieser Zugang zu den Daten der Anlage hat. Das Ersatzteilmanagement kann dadurch optimiert werden.

Datenbasierte Anwendungen

Mit immer besseren Möglichkeiten zur Auswertung großer Datensätze steigt auch die Anzahl datenbasierter Anwendungen. Seien es die Optimierung der Instandhaltungsstrategie, das Angebot von Services auf Basis von Maschinendaten für Industrieunternehmen oder die Möglichkeiten, die sich durch eine Vernetzung von Maschinen bieten: Die Auswertung großer Datensätze bietet quantifizierbares Potenzial zu Effizienz- und Effektivitätssteigerungen von Dienstleistungs- und Produktionsprozessen.

Mit immer besseren Möglichkeiten zur Auswertung großer Datensätze steigt auch die Anzahl datenbasierter Anwendungen. Seien es die Optimierung der Instandhaltungsstrategie, das Angebot von Services auf Basis von Maschinendaten für Industrieunternehmen oder die Möglichkeiten, die sich durch eine Vernetzung von Maschinen bieten: Die Auswertung großer Datensätze bietet quantifizierbares Potenzial zu Effizienz- und Effektivitätssteigerungen von Dienstleistungs- und Produktionsprozessen.

Datenanalyseprozesse

Ein grundlegendes Verständnis von Datenanalyseprozessen ist deshalb schon heute unerlässlich. Die Bereitstellung der Sensorik stellt nur den ersten und häufig trivialsten Schritt dar. Die durch Sensoreinheiten aufgenommenen Daten erfordern eine Validierung und Interpretation, bevor auf dieser Basis Maßnahmen definiert werden können. Vorgehensweisen zur Auswertung sind ebenso zahlreich wie unterschiedlich. Zusammengefasst werden diese Vorgehensweisen zur Auswertung insbesondere großer Datensätze unter dem Begriff „Data-Analytics”.

Ein grundlegendes Verständnis von Datenanalyseprozessen ist deshalb schon heute unerlässlich. Die Bereitstellung der Sensorik stellt nur den ersten und häufig trivialsten Schritt dar. Die durch Sensoreinheiten aufgenommenen Daten erfordern eine Validierung und Interpretation, bevor auf dieser Basis Maßnahmen definiert werden können. Vorgehensweisen zur Auswertung sind ebenso zahlreich wie unterschiedlich. Zusammengefasst werden diese Vorgehensweisen zur Auswertung insbesondere großer Datensätze unter dem Begriff „Data-Analytics”.

2 Datenauswertung, angelehnt an das CRISP-DM-Modell

Im Folgenden wird ein an das „Cross Industry Standard Process for Data Mining”(CRISP- DM)-Modell angelehntes Modell vorgestellt, das eine standardisierte Vorgehensweise für die Auswertung von Datensätzen vorgibt. Dargestellt ist dieses Vorgehen in Abbildung 2.