07203 Zusammenwirken der Q7-Werkzeuge

|

Die sieben grundlegenden Qualitätswerkzeuge (Q7) wurden von dem Japaner Kaoru Ishikawa zusammengestellt. Sie sind universell einsetzbar und helfen bei der strukturierten Bearbeitung von Qualitätsproblemen. Dadurch lässt sich nicht nur Verschwendung bekämpfen, sondern auch Energie sparen (s. Kap. 07201).

Dieser Artikel zeigt Ihnen, wie die sieben Qualitätswerkzeuge zusammenwirken. An einem Praxisbeispiel wird nachvollziehbar demonstriert, in welchen Situationen und wie jedes der Werkzeuge eingesetzt werden kann. Sie erfahren, wie der Nutzen jedes Werkzeugs im Verbund mit den übrigen Q7-Techniken gesteigert werden kann. von: |

1 Die sieben Qualitätswerkzeuge im Überblick

Kaoru Ishikawa, der Erfinder des Ursache-Wirkungs-Diagramms, stellte sieben einfache Qualitätstechniken zusammen. Zum Nutzen dieser sieben Werkzeuge sagte Ishikawa, sie würden ausreichen, um 95 % der im Alltag auftretenden Qualitätsprobleme erfolgreich zu bearbeiten.

Merkmale

Die sieben Qualitätswerkzeuge (Q7) verbindet, dass sie einfach in der Anwendung sind, in Teams oder Qualitätszirkeln gemeinsam bearbeitet und ihre Ergebnisse hauptsächlich visuell interpretiert werden. Ihre Einsatzmöglichkeiten erstrecken sich über alle Phasen des Produkt- oder Dienstleistungslebenszyklus. Sie sind für die Anwendung in primären wie auch unterstützenden Wertschöpfungsbereichen geeignet.

Die sieben Qualitätswerkzeuge (Q7) verbindet, dass sie einfach in der Anwendung sind, in Teams oder Qualitätszirkeln gemeinsam bearbeitet und ihre Ergebnisse hauptsächlich visuell interpretiert werden. Ihre Einsatzmöglichkeiten erstrecken sich über alle Phasen des Produkt- oder Dienstleistungslebenszyklus. Sie sind für die Anwendung in primären wie auch unterstützenden Wertschöpfungsbereichen geeignet.

Q7-Techniken

Die sieben Qualitätswerkzeuge sind:

Die sieben Qualitätswerkzeuge sind:

| • | Fehlersammelliste, |

| • | Histogramm, |

| • | Verlaufs- oder Regelkarte, |

| • | Pareto-Diagramm, |

| • | Flussdiagramm, |

| • | Korrelationsdiagramm, |

| • | Ursache-Wirkungs-Diagramm oder Ishikawa-Diagramm. |

In einigen Publikationen wird die Kreativitätstechnik Brainstorming statt des Flussdiagramms zu den Q7 gezählt. Aus zwei Gründen wird hier jedoch das Flussdiagramm genannt: Zum einen kommt das Brainstorming als universelle Methode der kreativen Ideen- und Lösungsfindung in vielen QM-Werkzeugen zum Tragen. Zum anderen ist die visuelle Interpretationsmöglichkeit der Ergebnisse ein gemeinsames Charaktermerkmal der Q7: Dieses Merkmal weist das Flussdiagramm auf, nicht jedoch das Brainstorming.

Zwei Gruppen

Die Werkzeuge der Q7 lassen sich danach unterteilen, ob sie zur Fehlererfassung oder Fehleranalyse eingesetzt werden (s. Abb. 1). Zur Fehlererfassung werden Fehlersammellisten, Histogramme sowie Regelkarten benutzt, der Fehleranalyse dienen Pareto-Diagramm, Flussdiagramm, Korrelationsdiagramm sowie Ursache-Wirkungs-Diagramm.

Die Werkzeuge der Q7 lassen sich danach unterteilen, ob sie zur Fehlererfassung oder Fehleranalyse eingesetzt werden (s. Abb. 1). Zur Fehlererfassung werden Fehlersammellisten, Histogramme sowie Regelkarten benutzt, der Fehleranalyse dienen Pareto-Diagramm, Flussdiagramm, Korrelationsdiagramm sowie Ursache-Wirkungs-Diagramm.

Methodenverbund

Hier zeigt sich bereits, dass die Q7 verschiedene Aufgaben innerhalb des Problemlösungsprozesses übernehmen. Den größtmöglichen Nutzen liefert ihr Einsatz daher auch nur im Verbund.

Abb. 1: Die Q7 zur Fehlererfassung und Fehleranalyse

Hier zeigt sich bereits, dass die Q7 verschiedene Aufgaben innerhalb des Problemlösungsprozesses übernehmen. Den größtmöglichen Nutzen liefert ihr Einsatz daher auch nur im Verbund.

2 Werkzeuge zur Fehlererfassung

Objektives Bild

Die Fehlererfassung steht am Beginn der Problemlösung mit den Q7. Ziel ist es, zunächst ein objektives Bild der Situation und des Problems zu erhalten. Zeitdruck und der Wunsch, schnell eine Lösung zu präsentieren, führen in der Praxis oftmals dazu, dass man die Lösungssuche mit „Scheinwissen” beginnt: Darunter ist das subjektive Wissen weniger Personen – im Extremfall eines einzigen Mitarbeiters – über das „wirkliche Problem” zu verstehen.

Die Fehlererfassung steht am Beginn der Problemlösung mit den Q7. Ziel ist es, zunächst ein objektives Bild der Situation und des Problems zu erhalten. Zeitdruck und der Wunsch, schnell eine Lösung zu präsentieren, führen in der Praxis oftmals dazu, dass man die Lösungssuche mit „Scheinwissen” beginnt: Darunter ist das subjektive Wissen weniger Personen – im Extremfall eines einzigen Mitarbeiters – über das „wirkliche Problem” zu verstehen.

Der Einsatz von Fehlersammelkarte, Histogramm oder Verlaufs- bzw. Regelkarte verhindert die vorschnelle Fokussierung auf das gefühlte Problem und sichert ein strukturiertes Vorgehen.

2.1 Fehlersammelkarte

„Strichliste”

Die Fehlersammelkarte ist ein einfaches Formblatt zur Erfassung von Fehlerhäufigkeiten, -arten oder -orten. Sie wird eingesetzt, wenn die Häufigkeit des Auftretens bestimmter attributiver Merkmale ermittelt werden soll.

Die Fehlersammelkarte ist ein einfaches Formblatt zur Erfassung von Fehlerhäufigkeiten, -arten oder -orten. Sie wird eingesetzt, wenn die Häufigkeit des Auftretens bestimmter attributiver Merkmale ermittelt werden soll.

Zur Erstellung des Formblatts werden in einer Tabelle zeilenweise die Fehlermöglichkeiten aufgelistet, die bei dem betrachteten Produkt oder Prozess auftreten können. Neben der Spalte mit den Fehlerbezeichnungen ist in zumindest einer weiteren Spalte Platz, um per Strichliste die Anzahl des Auftretens dieses Fehlers zu vermerken. Gegebenenfalls schließen sich weitere Spalten an, um die Erfassung nach verschiedenen Schichten oder Wochentagen differenzieren zu können.

In der Anwendung wird die Fehlersammelkarte für einen vorab festgelegten Zeitraum geführt. Am Ende des Erfassungszeitraums kann man in den meisten Fällen alleine durch Betrachten der Fehlersammelkarte den häufigsten Fehler identifizieren. Ein Auszählen der Häufigkeiten bringt exakte Ergebnisse (s. Abb. 2).

Nutzen

Der Einsatz der Fehlersammelkarte führt oft zu der überraschenden Erkenntnis, dass ein anderer Fehler als gedacht das häufigste Auftreten zeigt.

Der Einsatz der Fehlersammelkarte führt oft zu der überraschenden Erkenntnis, dass ein anderer Fehler als gedacht das häufigste Auftreten zeigt.

Finanzielle Wirkung

Sofern die betrachteten Fehler in ihrer finanziellen Auswirkung annähernd gleich zu werten sind, kann direkt aus der Fehlersammelkarte abgelesen werden, was das drängendste Problem darstellt und womit man sich im weiteren Verlauf befassen sollte. Nun ist jedoch üblicherweise nicht jeder Fehler gleich „teuer”: Es mag sein, dass ein Fehler gemäß der ausgewerteten Fehlersammelkarte zwar sehr häufig vorkommt, aber sich im Rahmen der Nacharbeit mit wenigen, kostengünstigen Schritten rückstandslos beseitigen lässt. Andererseits kann ein selten vorkommender Fehler zum Totalverlust des Werkstücks führen.

Abb. 2: Fehlersammelkarte

Sofern die betrachteten Fehler in ihrer finanziellen Auswirkung annähernd gleich zu werten sind, kann direkt aus der Fehlersammelkarte abgelesen werden, was das drängendste Problem darstellt und womit man sich im weiteren Verlauf befassen sollte. Nun ist jedoch üblicherweise nicht jeder Fehler gleich „teuer”: Es mag sein, dass ein Fehler gemäß der ausgewerteten Fehlersammelkarte zwar sehr häufig vorkommt, aber sich im Rahmen der Nacharbeit mit wenigen, kostengünstigen Schritten rückstandslos beseitigen lässt. Andererseits kann ein selten vorkommender Fehler zum Totalverlust des Werkstücks führen.

Folgebetrachtung: Pareto-Diagramm

Sofern die erhobenen Fehlerarten in ihrer finanziellen Auswirkung unterschiedlich ausfallen, kann das Pareto-Diagramm Klarheit darüber bringen, welcher Fehler zuerst weiterverfolgt werden sollte.

Sofern die erhobenen Fehlerarten in ihrer finanziellen Auswirkung unterschiedlich ausfallen, kann das Pareto-Diagramm Klarheit darüber bringen, welcher Fehler zuerst weiterverfolgt werden sollte.

2.2 Histogramm

Eine Messdimension

Das Histogramm ist ein Säulendiagramm, das die Daten einer quantitativen Messdimension in Klassen zusammenfasst und darstellt. Während die Fehlersammelliste mehrere attributive Merkmale betrachtet, konzentriert sich das Histogramm auf eine quantitative Messdimension, z. B. die Länge, das Gewicht eines Produkts oder die Spannung eines Schaltkreises. Per Sichtprüfung kann aus dem Säulendiagramm eine erste Einschätzung zur Verteilung des Untersuchungsmerkmals sowie über die dazugehörigen Lageparameter abgegeben werden.

Das Histogramm ist ein Säulendiagramm, das die Daten einer quantitativen Messdimension in Klassen zusammenfasst und darstellt. Während die Fehlersammelliste mehrere attributive Merkmale betrachtet, konzentriert sich das Histogramm auf eine quantitative Messdimension, z. B. die Länge, das Gewicht eines Produkts oder die Spannung eines Schaltkreises. Per Sichtprüfung kann aus dem Säulendiagramm eine erste Einschätzung zur Verteilung des Untersuchungsmerkmals sowie über die dazugehörigen Lageparameter abgegeben werden.

Fokussierung

Der Einsatz des Histogramms kann auf die Anwendung der Fehlersammelkarte folgen: Wenn zum Beispiel die Fehlersammelkarte als häufigsten Fehler eine „falsche Spannung am Bauteil” identifiziert, kann das Histogramm den Fehler genauer erfassen. Mit dem Histogramm erhebt man, was „falsch” in Zahlen bedeutet und kann anschließend nach Faktenlage das Ausmaß der Spannungsabweichung genauer beschreiben (s. Abb. 3).

Der Einsatz des Histogramms kann auf die Anwendung der Fehlersammelkarte folgen: Wenn zum Beispiel die Fehlersammelkarte als häufigsten Fehler eine „falsche Spannung am Bauteil” identifiziert, kann das Histogramm den Fehler genauer erfassen. Mit dem Histogramm erhebt man, was „falsch” in Zahlen bedeutet und kann anschließend nach Faktenlage das Ausmaß der Spannungsabweichung genauer beschreiben (s. Abb. 3).

Nutzen

Seinen besonderen Nutzen zeigt das Histogramm bei der Darstellung großer Datenmengen. Dem Betrachter erschließen sich rein visuell Informationen, die aus den Messdaten nicht ohne weiteres ersichtlich sind.

Seinen besonderen Nutzen zeigt das Histogramm bei der Darstellung großer Datenmengen. Dem Betrachter erschließen sich rein visuell Informationen, die aus den Messdaten nicht ohne weiteres ersichtlich sind.

Folgebetrachtung: Ursache-Wirkung

Das Histogramm visualisiert die Verteilung des untersuchten Fehlermerkmals. Es trifft jedoch keine Aussage dazu, warum dieser Fehler auftritt. Hier können weitere der Q7-Werkzeuge in der Folge für die Erfassung bzw. Analyse eingesetzt werden: Die zeitliche Verteilung des Fehlers kann durch das im Anschluss dargestellte Verlaufsdiagramm erhoben werden. Das Ursache-Wirkungs-Diagramm wird zur tieferen Analyse herangezogen. Es begreift die Grunddaten des Histogramms als Wirkung und versucht, die dafür verantwortliche Ursache zu finden.

Abb. 3: Histogramm

Das Histogramm visualisiert die Verteilung des untersuchten Fehlermerkmals. Es trifft jedoch keine Aussage dazu, warum dieser Fehler auftritt. Hier können weitere der Q7-Werkzeuge in der Folge für die Erfassung bzw. Analyse eingesetzt werden: Die zeitliche Verteilung des Fehlers kann durch das im Anschluss dargestellte Verlaufsdiagramm erhoben werden. Das Ursache-Wirkungs-Diagramm wird zur tieferen Analyse herangezogen. Es begreift die Grunddaten des Histogramms als Wirkung und versucht, die dafür verantwortliche Ursache zu finden.

2.3 Verlaufs- oder Regelkarte

Zeitlicher Verlauf der Messung

Verlaufs- oder Regelkarten visualisieren über einen längeren Zeitraum die Messergebnisse einer quantitativen Merkmalsdimension. Eine Merkmalsdimension kann z. B. die Dicke eines Werkstücks oder das Füllgewicht einer Verpackung sein. Gemessen wird das Merkmal an Stichproben, die nach festgelegten Verfahren unter im Idealfall stets gleichen Bedingungen aus den laufenden Prozessen entnommen werden. Die Messwerte werden nacheinander in die Verlaufs- bzw. Regelkarte eingetragen. So ergibt sich die zeitliche Ordnung der Messungen.

Verlaufs- oder Regelkarten visualisieren über einen längeren Zeitraum die Messergebnisse einer quantitativen Merkmalsdimension. Eine Merkmalsdimension kann z. B. die Dicke eines Werkstücks oder das Füllgewicht einer Verpackung sein. Gemessen wird das Merkmal an Stichproben, die nach festgelegten Verfahren unter im Idealfall stets gleichen Bedingungen aus den laufenden Prozessen entnommen werden. Die Messwerte werden nacheinander in die Verlaufs- bzw. Regelkarte eingetragen. So ergibt sich die zeitliche Ordnung der Messungen.

In die Karten kann der Messwert an sich oder ein aus der Stichprobe berechneter statistischer Kennwert, z. B. der Mittelwert oder die Streuung eingetragen werden.

Unterschiede zwischen den Karten

Verlaufs- und Regelkarte unterscheiden sich. Die Verlaufskarte zeichnet nur die gemessenen Werte für den Untersuchungszeitraum auf. Die Regelkarte geht einen Schritt weiter: Sie kennt eine obere und eine untere Grenze für die Messwerte und bezieht daher die Stichprobenwerte stets auf eine Spezifikation und deren Sollwert (s. Abb. 4). Diese wird vom internen oder externen Kunden vorgegeben. Regelkarten machen sofort deutlich, ob Prozessstörungen drohen oder bereits vorliegen.

Verlaufs- und Regelkarte unterscheiden sich. Die Verlaufskarte zeichnet nur die gemessenen Werte für den Untersuchungszeitraum auf. Die Regelkarte geht einen Schritt weiter: Sie kennt eine obere und eine untere Grenze für die Messwerte und bezieht daher die Stichprobenwerte stets auf eine Spezifikation und deren Sollwert (s. Abb. 4). Diese wird vom internen oder externen Kunden vorgegeben. Regelkarten machen sofort deutlich, ob Prozessstörungen drohen oder bereits vorliegen.

Eingriffs- und Warngrenzen

Prozessstörungen drohen zum Beispiel dann, wenn sich die gemessenen Stichprobenwerte den Spezifikationsgrenzen nähern. Damit man reagieren kann, bevor es „zu spät” ist, werden ober- und unterhalb des Sollwerts knapp vor Erreichen der auch als Eingriffsgrenzen bezeichneten Spezifikationsgrenzen zwei weitere Grenzen definiert. Es handelt sich dabei um die sog. Warngrenzen. Sie liegen so, dass typischerweise 95 % der Prozessergebnisse innerhalb der Warngrenzen und 99 % innerhalb der Eingriffsgrenzen zu erwarten sind.

Prozessstörungen drohen zum Beispiel dann, wenn sich die gemessenen Stichprobenwerte den Spezifikationsgrenzen nähern. Damit man reagieren kann, bevor es „zu spät” ist, werden ober- und unterhalb des Sollwerts knapp vor Erreichen der auch als Eingriffsgrenzen bezeichneten Spezifikationsgrenzen zwei weitere Grenzen definiert. Es handelt sich dabei um die sog. Warngrenzen. Sie liegen so, dass typischerweise 95 % der Prozessergebnisse innerhalb der Warngrenzen und 99 % innerhalb der Eingriffsgrenzen zu erwarten sind.

Nutzen

Verlaufs- und Regelkarten ermöglichen die zeitliche Eingrenzung des Fehlerauftretens und machen so den Fehler einer tieferen Analyse zugänglich. Wenn sich beispielsweise nach dem Wechsel eines Werkzeugs der gemessene Stichprobenwert deutlich verändert und als fehlerhaft anzusehen ist, könnte sich die Fehleranalyse auf die Arbeiten an der Maschine konzentrieren.

Abb. 4: Darstellung einer Regelkarte

Verlaufs- und Regelkarten ermöglichen die zeitliche Eingrenzung des Fehlerauftretens und machen so den Fehler einer tieferen Analyse zugänglich. Wenn sich beispielsweise nach dem Wechsel eines Werkzeugs der gemessene Stichprobenwert deutlich verändert und als fehlerhaft anzusehen ist, könnte sich die Fehleranalyse auf die Arbeiten an der Maschine konzentrieren.

3.1 Pareto-Diagramm

Relevanz der Fehler

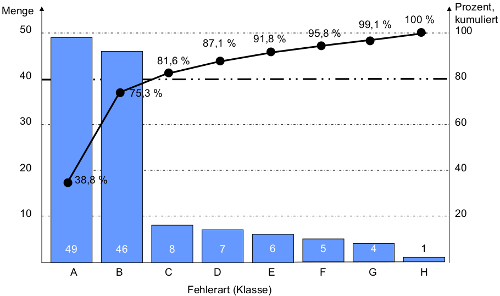

Das Pareto-Diagramm sortiert Fehler bzw. Probleme nach deren Relevanz in absteigender Reihenfolge und stellt sie als Balkendiagramm zusammen mit der Summenkurve ihrer Bedeutung dar. Dadurch ist auf einen Blick erkennbar, welche Punkte die größte Aufmerksamkeit verdienen. Weiter links im Diagramm genannte Fehler sind relativ bedeutsamer als die rechts genannten.

Das Pareto-Diagramm sortiert Fehler bzw. Probleme nach deren Relevanz in absteigender Reihenfolge und stellt sie als Balkendiagramm zusammen mit der Summenkurve ihrer Bedeutung dar. Dadurch ist auf einen Blick erkennbar, welche Punkte die größte Aufmerksamkeit verdienen. Weiter links im Diagramm genannte Fehler sind relativ bedeutsamer als die rechts genannten.

Datenherkunft

Seine Ausgangsdaten bekommt das Pareto-Diagramm zum Beispiel aus der Fehlersammelkarte. Generell sind aber alle Datenquellen geeignet, die das Grundproblem in verschiedene Kategorien einteilen und diesen die jeweilige Häufigkeit zuordnen.

Seine Ausgangsdaten bekommt das Pareto-Diagramm zum Beispiel aus der Fehlersammelkarte. Generell sind aber alle Datenquellen geeignet, die das Grundproblem in verschiedene Kategorien einteilen und diesen die jeweilige Häufigkeit zuordnen.

80/20-Regel

Hinter dem Pareto-Diagramm steht die 80/20-Regel, die auf den italienischen Nationalökonom Vilfredo Pareto zurückgeht. Nach dieser Regel werden 80 % der Auswirkungen durch lediglich 20 % der Ursachen hervorgerufen. Folglich ist es zielführend, sich auf die Beseitigung der wesentlichen 20 % der Fehler zu konzentrieren, da damit 80 % des Fehlerauftretens eliminiert werden (s. Abb. 5).

Hinter dem Pareto-Diagramm steht die 80/20-Regel, die auf den italienischen Nationalökonom Vilfredo Pareto zurückgeht. Nach dieser Regel werden 80 % der Auswirkungen durch lediglich 20 % der Ursachen hervorgerufen. Folglich ist es zielführend, sich auf die Beseitigung der wesentlichen 20 % der Fehler zu konzentrieren, da damit 80 % des Fehlerauftretens eliminiert werden (s. Abb. 5).

Fehlerkosten

Wie bereits bei der Fehlersammelkarte erwähnt, ist der am häufigsten auftretende Fehler nicht automatisch der richtige Ansatzpunkt für das drängendste Problem. Dies resultiert aus der finanziellen Bewertung der Fehler. Das Pareto-Diagramm kann diesem Umstand Rechnung tragen, indem es nicht mit den Häufigkeiten der Fehler, sondern mit den durch den Fehler verursachten Kosten erstellt wird. Dazu sind die Fehler mit ihrem monetären Schaden zu bewerten. Durch Multiplikation des Mengengerüsts der Fehlersammelkarte mit der finanziellen Bewertung ergibt sich der Schaden bzw. die finanzielle Bedeutung. Diese Werte dienen dann als Ausgangspunkt der Diagrammerstellung.

Abb. 5: Pareto-Diagramm

Wie bereits bei der Fehlersammelkarte erwähnt, ist der am häufigsten auftretende Fehler nicht automatisch der richtige Ansatzpunkt für das drängendste Problem. Dies resultiert aus der finanziellen Bewertung der Fehler. Das Pareto-Diagramm kann diesem Umstand Rechnung tragen, indem es nicht mit den Häufigkeiten der Fehler, sondern mit den durch den Fehler verursachten Kosten erstellt wird. Dazu sind die Fehler mit ihrem monetären Schaden zu bewerten. Durch Multiplikation des Mengengerüsts der Fehlersammelkarte mit der finanziellen Bewertung ergibt sich der Schaden bzw. die finanzielle Bedeutung. Diese Werte dienen dann als Ausgangspunkt der Diagrammerstellung.

Nutzen

Die Analyse eines Qualitätsproblems mit dem Pareto-Diagramm hilft, die Prioritäten für das weitere Vorgehen zu setzen. Seine Anwendung ist immer dann zu empfehlen, wenn knappe Ressourcen richtig eingesetzt werden sollen. Ein Team oder Qualitätszirkel findet damit auf Grundlage objektiver Daten einen Konsens, wenn es darum geht, welches Problem als Nächstes bearbeitet werden soll.

Die Analyse eines Qualitätsproblems mit dem Pareto-Diagramm hilft, die Prioritäten für das weitere Vorgehen zu setzen. Seine Anwendung ist immer dann zu empfehlen, wenn knappe Ressourcen richtig eingesetzt werden sollen. Ein Team oder Qualitätszirkel findet damit auf Grundlage objektiver Daten einen Konsens, wenn es darum geht, welches Problem als Nächstes bearbeitet werden soll.

Ausführliche Informationen zum Pareto-Diagramm finden Sie im Beitrag Pareto-Diagramm (s. Kap. 07204) in diesem Werk.

3.2 Flussdiagramm

Prozessbetrachtung

Mit einem Flussdiagramm wird der untersuchte Prozess grafisch dargestellt. Dazu werden vom Prozessanfang ausgehend alle Ereignisse, Aktivitäten und Entscheidungen skizziert. Meist kommen dabei aus der EDV bekannte Standardsymbole zum Einsatz. Das fertige Flussdiagramm zeigt die zentralen Ablaufschritte eines Prozesses. Es wird sichtbar, wo der Fehler entsteht und was zu seiner Entstehung kausal beigetragen haben kann. Ein Beispiel ist in Abbildung 11 dargestellt.

Mit einem Flussdiagramm wird der untersuchte Prozess grafisch dargestellt. Dazu werden vom Prozessanfang ausgehend alle Ereignisse, Aktivitäten und Entscheidungen skizziert. Meist kommen dabei aus der EDV bekannte Standardsymbole zum Einsatz. Das fertige Flussdiagramm zeigt die zentralen Ablaufschritte eines Prozesses. Es wird sichtbar, wo der Fehler entsteht und was zu seiner Entstehung kausal beigetragen haben kann. Ein Beispiel ist in Abbildung 11 dargestellt.

Tatsächlicher Ablauf

Das Flussdiagramm hilft, Prozesse zu analysieren und fehlerauslösende oder -begünstigende Prozessaktivitäten zu finden. Bei seiner Erstellung wird oftmals sichtbar, dass der tatsächliche Prozess nicht so abläuft wie der Prozesseigner es denken würde: Überflüssige Prozessschritte, doppelte Kontrollaktivitäten, Verantwortungswechsel, Überproduktion und Schleifen im Ablauf sind beispielhafte Mängel, die nun bewusst werden.

Das Flussdiagramm hilft, Prozesse zu analysieren und fehlerauslösende oder -begünstigende Prozessaktivitäten zu finden. Bei seiner Erstellung wird oftmals sichtbar, dass der tatsächliche Prozess nicht so abläuft wie der Prozesseigner es denken würde: Überflüssige Prozessschritte, doppelte Kontrollaktivitäten, Verantwortungswechsel, Überproduktion und Schleifen im Ablauf sind beispielhafte Mängel, die nun bewusst werden.

Hat man die Fehlerentstehung im Prozess fixiert, können die vorhergehenden Prozessschritte mit dem Ursache-Wirkungs-Diagramm genauer betrachtet werden.

3.3 Korrelationsdiagramm

Zusammenhang zweier Merkmale

Das Korrelationsdiagramm dient der grafischen Darstellung von Wertepaaren zweier Untersuchungsmerkmale. Das Team kann durch visuelle Interpretation der Lage aller Datenpaare die Stärke und die Richtung des Zusammenhangs zwischen beiden Merkmalen abschätzen.

Das Korrelationsdiagramm dient der grafischen Darstellung von Wertepaaren zweier Untersuchungsmerkmale. Das Team kann durch visuelle Interpretation der Lage aller Datenpaare die Stärke und die Richtung des Zusammenhangs zwischen beiden Merkmalen abschätzen.

Zur Analyse trägt das Team mindestens 30 beobachtete Wertepaare als Punkte in das Korrelationsdiagramm (wie in Abbildung 6) ein. Für eine erste Abschätzung des Zusammenhangs zwischen den beiden Variablen versucht man nun, eine Gerade so zwischen die Punkte zu legen, dass der Punkteverlauf möglichst gut erfasst wird. Je besser die Gerade die Punkteentwicklung nachbildet, desto stärker ist der vermutete Zusammenhang zwischen beiden Variablen. Die Steigung der Geraden gibt an, ob der Zusammenhang positiv oder negativ ist.

Abb. 6: Korrelationsdiagramm

Statistisch korrekt

Statistisch korrekt werden Richtung und Stärke des Zusammenhangs durch den Korrelationskoeffizienten ausgedrückt. Er rangiert zwischen -1 und +1. Je näher er an -1 oder +1 liegt, desto stärker ist der Zusammenhang. Das Vorzeichen zeigt die Richtung an. Nimmt der Koeffizient den Wert 0 an, ist statistisch kein Zusammenhang gegeben.

Statistisch korrekt werden Richtung und Stärke des Zusammenhangs durch den Korrelationskoeffizienten ausgedrückt. Er rangiert zwischen -1 und +1. Je näher er an -1 oder +1 liegt, desto stärker ist der Zusammenhang. Das Vorzeichen zeigt die Richtung an. Nimmt der Koeffizient den Wert 0 an, ist statistisch kein Zusammenhang gegeben.

Interpretationsbedarf

Bei der Interpretation ist stets zu beachten, dass ein gefundener Zusammenhang zunächst nur statistischer Natur ist: Eine Korrelation sagt nichts über die Kausalität des Zusammenhangs aus. Die Interpretation von Ursache und Wirkung muss sachlogisch durch Fachleute erfolgen. Zudem besteht die Gefahr der sog. Scheinkorrelation.

Bei der Interpretation ist stets zu beachten, dass ein gefundener Zusammenhang zunächst nur statistischer Natur ist: Eine Korrelation sagt nichts über die Kausalität des Zusammenhangs aus. Die Interpretation von Ursache und Wirkung muss sachlogisch durch Fachleute erfolgen. Zudem besteht die Gefahr der sog. Scheinkorrelation.

Scheinkorrelation

Von Scheinkorrelation spricht man, wenn sich zwar statistisch ein Zusammenhang zwischen zwei Merkmalen belegen lässt, dieser aber kausal nicht haltbar ist. Ein Beispiel dazu: In einem Dorf steigen mit der Zahl beobachteter Störche die Geburten an. Eventuell lässt sich hier eine statistische Korrelation im Diagramm ablesen, jedoch wird der inhaltliche Zusammenhang nicht durch unser Erfahrungswissen gedeckt.

Von Scheinkorrelation spricht man, wenn sich zwar statistisch ein Zusammenhang zwischen zwei Merkmalen belegen lässt, dieser aber kausal nicht haltbar ist. Ein Beispiel dazu: In einem Dorf steigen mit der Zahl beobachteter Störche die Geburten an. Eventuell lässt sich hier eine statistische Korrelation im Diagramm ablesen, jedoch wird der inhaltliche Zusammenhang nicht durch unser Erfahrungswissen gedeckt.

3.4 Ursache-Wirkungs-Diagramm

Fischgräten-Diagramm/Ishikawa-Diagramm

Kaoru Ishikawa entwickelte das Ursache-Wirkungs-Diagramm. Es wird verwendet, um zu einem gegebenen Problem, der Wirkung, die möglichen Ursachen systematisch aufzuspüren und visuell aufzubereiten. Pfeile verdeutlichen in der Darstellung die Beziehung zwischen Ursache und Wirkung, wobei auch Ursachen ihrerseits durch feinere Pfeile begründet werden können. So entsteht ein Grätenmuster, weshalb man zusätzlich zum Beinamen Ishikawa-Diagramm synonym auch vom Fischgräten-Diagramm spricht.

Kaoru Ishikawa entwickelte das Ursache-Wirkungs-Diagramm. Es wird verwendet, um zu einem gegebenen Problem, der Wirkung, die möglichen Ursachen systematisch aufzuspüren und visuell aufzubereiten. Pfeile verdeutlichen in der Darstellung die Beziehung zwischen Ursache und Wirkung, wobei auch Ursachen ihrerseits durch feinere Pfeile begründet werden können. So entsteht ein Grätenmuster, weshalb man zusätzlich zum Beinamen Ishikawa-Diagramm synonym auch vom Fischgräten-Diagramm spricht.

4M-Dimensionen

Das Ishikawa-Diagramm geht davon aus, dass ein Problem auf Ursachen in den Dimensionen Mensch, Maschine, Material und Methode zurückzuführen ist (s. Abb. 7). Für jedes dieser „4M” sucht das Team z. B. mittels Brainstorming die tieferliegenden Ursachen. Dieses Vorgehen verleiht dem Werkzeug seine Systematik und verhindert den vorschnellen Abbruch der Analyse bei der ersten gefundenen „richtigen Ursache”.

Abb. 7: Ursache-Wirkungs-Diagramm

Das Ishikawa-Diagramm geht davon aus, dass ein Problem auf Ursachen in den Dimensionen Mensch, Maschine, Material und Methode zurückzuführen ist (s. Abb. 7). Für jedes dieser „4M” sucht das Team z. B. mittels Brainstorming die tieferliegenden Ursachen. Dieses Vorgehen verleiht dem Werkzeug seine Systematik und verhindert den vorschnellen Abbruch der Analyse bei der ersten gefundenen „richtigen Ursache”.

Interpretation

Die Darstellung des Ursache-Wirkungs-Diagramms erlaubt eine visuelle Interpretation:

Die Darstellung des Ursache-Wirkungs-Diagramms erlaubt eine visuelle Interpretation:

| • | Ausgewogene Detaillierung: Eine Häufung möglicher Ursachen in einem Ast des Diagramms kann ein Indikator für notwendige Folgeuntersuchungen sein. |

| • | Eine Hauptkategorie mit keinen oder wenigen möglichen Ursachen zeigt, dass hier zusätzlicher Bedarf im Sinne einer Ursachenforschung besteht. |

| • | Wiederholungen: Werden in einem Ast verschiedene Ursachen mehrmals auf gleiche oder ähnliche Gründe zurückgeführt, kann es sich dabei um „Root Causes”, also die echte Fehlerquelle handeln. Eine genaue Betrachtung dieser Gründe ist dann erforderlich. |

Nutzen

Das Fischgräten-Diagramm lenkt die Aufmerksamkeit seiner Anwender auf Fehlerursachen, die bei rein intuitiver Betrachtung eventuell übersehen worden wären. Das Team gewinnt dadurch ein umfassendes Verständnis möglicher Ursachen des Problems. Allerdings werden keine Problemlösungen aufgezeigt.

Das Fischgräten-Diagramm lenkt die Aufmerksamkeit seiner Anwender auf Fehlerursachen, die bei rein intuitiver Betrachtung eventuell übersehen worden wären. Das Team gewinnt dadurch ein umfassendes Verständnis möglicher Ursachen des Problems. Allerdings werden keine Problemlösungen aufgezeigt.

Mittlerweile wird das 4M-Diagramm zum 6M-Diagramm erweitert, indem die Dimensionen Messmittel und Umwelt (Milieu) ergänzt werden.

4.1 Ausgangssituation

Büromöbelproduzent

Die Walger AG ist ein mittelständischer Hersteller von Büromöbeln. Das Unternehmen fertigt ein breites Sortiment von Office-Möbeln, Sitzmöbeln und Raumsystemen. Passendes Zubehör zu den Möbeln wie z. B. Kabelwannen, PC-Halter und ähnliche Ergänzungen gehören ebenfalls zum Produktprogramm.

Die Walger AG ist ein mittelständischer Hersteller von Büromöbeln. Das Unternehmen fertigt ein breites Sortiment von Office-Möbeln, Sitzmöbeln und Raumsystemen. Passendes Zubehör zu den Möbeln wie z. B. Kabelwannen, PC-Halter und ähnliche Ergänzungen gehören ebenfalls zum Produktprogramm.

Lagerorganisation

Das Unternehmen ist in den letzten zwei Jahrzehnten – von kleinen konjunkturellen Dellen abgesehen – kontinuierlich gewachsen. Umsatz und Sortiment weiteten sich aus, weshalb auch die Lagerkapazitäten stetig erhöht werden mussten. Aktuell wird die Serienproduktion im letzten Produktionsschritt verpackt und bis zur Auslieferung in einer 1.800 qm großen Halle zwischengelagert. Die Halle ist durch Fahrwege für Gabelstapler und Hubtransportwägen in sechs Felder eingeteilt. In manchen der Felder stehen für Schwerlasten geeignete Fachbodenregale. Die Lagerorte sind nach dem Festplatzsystem organisiert, d. h. jeder Artikel hat seinen angestammten Platz im Lager. Die Lagerregale wurden im Lauf der Unternehmensgeschichte je nach Bedarf neu und gebraucht angeschafft. Sie kommen von verschiedenen Herstellern und haben unterschiedliche Höhen und Breiten.

Das Unternehmen ist in den letzten zwei Jahrzehnten – von kleinen konjunkturellen Dellen abgesehen – kontinuierlich gewachsen. Umsatz und Sortiment weiteten sich aus, weshalb auch die Lagerkapazitäten stetig erhöht werden mussten. Aktuell wird die Serienproduktion im letzten Produktionsschritt verpackt und bis zur Auslieferung in einer 1.800 qm großen Halle zwischengelagert. Die Halle ist durch Fahrwege für Gabelstapler und Hubtransportwägen in sechs Felder eingeteilt. In manchen der Felder stehen für Schwerlasten geeignete Fachbodenregale. Die Lagerorte sind nach dem Festplatzsystem organisiert, d. h. jeder Artikel hat seinen angestammten Platz im Lager. Die Lagerregale wurden im Lauf der Unternehmensgeschichte je nach Bedarf neu und gebraucht angeschafft. Sie kommen von verschiedenen Herstellern und haben unterschiedliche Höhen und Breiten.

Problemstellung

Seit einiger Zeit gibt es Probleme mit Produkten, die zur Auslieferung vom Lager geholt werden. Bei der Kommissionierung entdecken die Mitarbeiter im Rahmen der letzten Qualitätskontrolle häufig beschädigte Verpackungen: Der schützende Karton ist teilweise massiv eingerissen. Die Möbelstücke darunter zeigen Dellen und angestoßene Kanten.

Seit einiger Zeit gibt es Probleme mit Produkten, die zur Auslieferung vom Lager geholt werden. Bei der Kommissionierung entdecken die Mitarbeiter im Rahmen der letzten Qualitätskontrolle häufig beschädigte Verpackungen: Der schützende Karton ist teilweise massiv eingerissen. Die Möbelstücke darunter zeigen Dellen und angestoßene Kanten.

Nun ist der „Leidensdruck” so hoch, dass die Geschäftsleitung ein Projekt zur Beseitigung der Probleme initiiert. Der mit dem Projekt betraute Qualitätsmanagementbeauftragte (QMB) hat bereits mehrfach erfolgreich Verbesserungsprojekte umgesetzt. Er will diese Problemstellung mit den Q7 angehen. Der folgende Punkt zeigt ein mögliches Vorgehen.

4.2 Detaillierte Anwendung der Q7

Teambildung

Verbesserungsarbeit ist in den meisten Fällen Teamarbeit. Die Einbindung von Fachkräften aus verschiedenen Abteilungen und Hierarchiestufen sichert dem Verbesserungsprojekt einen breiten fachlichen Input, betrachtet das Problem aus verschiedenen Blickwinkeln und schafft für die Umsetzung von Maßnahmen eine weite Akzeptanz.

Verbesserungsarbeit ist in den meisten Fällen Teamarbeit. Die Einbindung von Fachkräften aus verschiedenen Abteilungen und Hierarchiestufen sichert dem Verbesserungsprojekt einen breiten fachlichen Input, betrachtet das Problem aus verschiedenen Blickwinkeln und schafft für die Umsetzung von Maßnahmen eine weite Akzeptanz.

So stellt auch der QMB ein Team zusammen, mit dem er gemeinsam die Untersuchung vorantreibt. Dazu gehören erfahrene Mitarbeiter aus den Bereichen Verpackung, Lager und Versand.

Zwei Phasen

Das Team beschließt, strukturiert vorzugehen. Zunächst soll jeweils das Problem mit objektiven Fakten beschrieben werden können, bevor man sich an dessen Analyse macht. Fehlererfassung und -analyse sollen sich im Wechselspiel ergänzen.

Das Team beschließt, strukturiert vorzugehen. Zunächst soll jeweils das Problem mit objektiven Fakten beschrieben werden können, bevor man sich an dessen Analyse macht. Fehlererfassung und -analyse sollen sich im Wechselspiel ergänzen.

Fehlersammelkarte

Da es bislang kein „Muster” in den Schadensfällen zu geben scheint, möchte das Team wissen, wo die Fehler entstehen. Es wird die Fehlersammelkarte als Instrument zur Erfassung objektiver Daten ausgewählt. Da die Fehlerarten („Stoßschäden”) weitgehend identisch sind, entschließt man sich, zunächst der Frage nachzugehen, ob die Schäden gleichverteilt über die Halle entstehen.

Da es bislang kein „Muster” in den Schadensfällen zu geben scheint, möchte das Team wissen, wo die Fehler entstehen. Es wird die Fehlersammelkarte als Instrument zur Erfassung objektiver Daten ausgewählt. Da die Fehlerarten („Stoßschäden”) weitgehend identisch sind, entschließt man sich, zunächst der Frage nachzugehen, ob die Schäden gleichverteilt über die Halle entstehen.

Dazu wird für die Kommissionierung eine spezielle Fehlersammelkarte bereitgestellt, auf der die sechs Lagerfelder vermerkt sind (s. Abb. 8). Werden bei der Zusammenstellung der Waren beschädigte Verpackungen bemerkt, wird an Hand des Auftragsscheins der Lagerstandort bestimmt und für das entsprechende Lagerfeld das Fehlerauftreten durch einen Strich vermerkt. Die Untersuchung soll vier Wochen lang durchgeführt werden.

Visuelle Interpretation

Die rein visuelle Interpretation veranlasst das Team zu der Schlussfolgerung, dass es sich nicht um ein gleichmäßig verteiltes Problem handelt, sondern dass die Lagerfelder 2 und 4 genauer zu betrachten sind. Man vermutet hier spezielle Ursachen für das Auftreten der Fehler.

Die rein visuelle Interpretation veranlasst das Team zu der Schlussfolgerung, dass es sich nicht um ein gleichmäßig verteiltes Problem handelt, sondern dass die Lagerfelder 2 und 4 genauer zu betrachten sind. Man vermutet hier spezielle Ursachen für das Auftreten der Fehler.

Pareto-Diagramm

Das Team steht vor der Frage, mit welchem Lagerfeld die detailliertere Untersuchung beginnen soll. Der erste Impuls ist, mit Lagerfeld 2 weiterzumachen. Ein Pareto-Diagramm soll bei der Entscheidungsfindung helfen.

Abb. 8: Ergebnis der Fehlersammelkarte

Das Team steht vor der Frage, mit welchem Lagerfeld die detailliertere Untersuchung beginnen soll. Der erste Impuls ist, mit Lagerfeld 2 weiterzumachen. Ein Pareto-Diagramm soll bei der Entscheidungsfindung helfen.

Dazu lässt der QMB Informationen über die in den Feldern gelagerten Waren und deren Wertansatz einholen. Es stellt sich heraus, dass in Lagerfeld 2 relativ günstige Büroprogramme sowie Zubehörteile (z. B. Regaleinlegeböden) gelagert sind. Die durchschnittliche Höhe eines Schadens liegt bei 150,- € für das Entfernen der beschädigten Verpackung, Sichtprüfung, ggf. Nacharbeit und erneutes Verpacken bzw. Aussortierung.

Unterschiedliche Wertansätze

In Lagerfeld Nr. 4 hingegen wird das „CEO-Programm” gelagert: Alles hochwertige Artikel für das Chefzimmer und die Besprechungsräume. Beschädigungen an der Verpackung und den darunter liegenden Waren verursachen hier durchschnittlich einen Schaden von 600,- €.

In Lagerfeld Nr. 4 hingegen wird das „CEO-Programm” gelagert: Alles hochwertige Artikel für das Chefzimmer und die Besprechungsräume. Beschädigungen an der Verpackung und den darunter liegenden Waren verursachen hier durchschnittlich einen Schaden von 600,- €.

Tabelle 1 zeigt die Lagerfelder und den dazugehörigen Wertansatz.

Tabelle 1: Ermittlung des Wertansatzes und der Schadenshöhe

Lagerfeld | AnzahlSchäden | Durchschnittlicher Wertansatz | Schadenshöhe | Rang |

|---|---|---|---|---|

1 | 70 | 30,00 € | 2.100,00 € | 5 |

2 | 280 | 150,00 € | 42.000,00 € | 2 |

3 | 20 | 200,00 € | 4.000,00 € | 4 |

4 | 150 | 600,00 € | 90.000,00 € | 1 |

5 | 30 | 30,00 € | 900.00 € | 6 |

6 | 10 | 700,00 € | 7.000,00 € | 3 |

Priorisierung der weiteren Betrachtung

Das Pareto-Diagramm visualisiert die bislang gefundenen Ergebnisse. Es wird bereits rein optisch anhand der Balkenflächen deutlich, dass eine Konzentration der weiteren Untersuchungen auf die beiden Lagerfelder 4 und 2 erfolgen sollte. Diese beiden Lagerfelder sind zusammen in 90,4 % des finanziellen Schadens involviert (s. Abb. 9).

Abb. 9: Pareto-Diagramm der Schadenshöhen

Das Pareto-Diagramm visualisiert die bislang gefundenen Ergebnisse. Es wird bereits rein optisch anhand der Balkenflächen deutlich, dass eine Konzentration der weiteren Untersuchungen auf die beiden Lagerfelder 4 und 2 erfolgen sollte. Diese beiden Lagerfelder sind zusammen in 90,4 % des finanziellen Schadens involviert (s. Abb. 9).

Flussdiagramm zeigt Prozess

Das Team entscheidet sich nun für den Einsatz des Flussdiagramms (s. Abb. 10): Damit möchte man für die Produkte den Prozess ab Verlassen der Verpackungsmaschine bis zur Kommissionierung transparent machen. Die Betrachtungsgrenzen sind nicht willkürlich gewählt: Bei der Verpackung wird eine Qualitätskontrolle durchgeführt und der Artikel nur weitergegeben bzw. palettiert, wenn diese ohne Beanstandung abgeschlossen wird. Bei der Kommissionierung findet die Endkontrolle statt. Hier fällt der Fehler auf, also muss er zwischen diesen beiden Punkten auftreten. Das Team ermittelt folgenden Prozess. Er ist für alle Lagerfelder identisch.

Abb. 10: Flussdiagramm Lagerprozess

Das Team entscheidet sich nun für den Einsatz des Flussdiagramms (s. Abb. 10): Damit möchte man für die Produkte den Prozess ab Verlassen der Verpackungsmaschine bis zur Kommissionierung transparent machen. Die Betrachtungsgrenzen sind nicht willkürlich gewählt: Bei der Verpackung wird eine Qualitätskontrolle durchgeführt und der Artikel nur weitergegeben bzw. palettiert, wenn diese ohne Beanstandung abgeschlossen wird. Bei der Kommissionierung findet die Endkontrolle statt. Hier fällt der Fehler auf, also muss er zwischen diesen beiden Punkten auftreten. Das Team ermittelt folgenden Prozess. Er ist für alle Lagerfelder identisch.

Erneuter Einsatz der Fehlersammelkarte

Um den fehlerverursachenden Prozessschritt exakt zu bestimmen, setzt das Team erneut Fehlersammelkarten ein. Diesmal sind die vier Prozessaktivitäten des Lagers von Interesse. Die Lagermitarbeiter sollen in den kommenden zwei Wochen vermerken, wie oft die genannte Aktivität ursächlich für eine Verpackungsbeschädigung war.

Um den fehlerverursachenden Prozessschritt exakt zu bestimmen, setzt das Team erneut Fehlersammelkarten ein. Diesmal sind die vier Prozessaktivitäten des Lagers von Interesse. Die Lagermitarbeiter sollen in den kommenden zwei Wochen vermerken, wie oft die genannte Aktivität ursächlich für eine Verpackungsbeschädigung war.

Es ist an dieser Stelle wichtig, den Mitarbeitenden gegenüber glaubhaft zu kommunizieren, dass es nicht um die Suche nach „den Schuldigen” geht, sondern dass man gemeinsam eine Verbesserung erzielen möchte und dazu dem Fehler auf der Spur ist. Unterlässt man dies, können „geschönte Daten” die Folge sein.

Die Auswertung der Fehlersammelkarten ergibt, dass die Verpackungsbeschädigungen in 95 % aller Fälle während des Ein- bzw. Auslagerns auftreten. Beschädigungen während des Transports sind nach Datenlage demgegenüber zunächst zu vernachlässigen.

Ishikawa-Diagramm unterstützt Ursachensuche

Bislang konnte geklärt werden, wo die Fehler auftreten und welche Bedeutung dies hat. Doch warum treten die Fehler auf? Das Ursache-Wirkungs-Diagramm soll das Team bei der systematischen Ursachensuche unterstützen – siehe Abbildung 11.

Abb. 11: Ishikawa-Diagramm mit möglichen Ursachen für Produktbeschädigungen beim Ein- und Auslagern

Bislang konnte geklärt werden, wo die Fehler auftreten und welche Bedeutung dies hat. Doch warum treten die Fehler auf? Das Ursache-Wirkungs-Diagramm soll das Team bei der systematischen Ursachensuche unterstützen – siehe Abbildung 11.

Zunächst wird die (Aus-)Wirkung, in diesem Fall die beschädigte Verpackung, auf der rechten Seite des Diagramms notiert. Ein dicker Pfeil weist aus Richtung der Ursachen darauf. Nun werden die vier „M”, Mensch, Maschine, Methode, Material als Hauptursachen symmetrisch auf der Ursachenseite des Diagramms eingezeichnet und durch Pfeile mit dem Hauptpfeil verbunden.

Systematisch Ursachen betrachten

Unter Verwendung geeigneter Kreativitätstechniken wie beispielsweise dem Brainstorming diskutiert das Team nun für jedes der „M” systematisch mögliche Auslöser, die aus dieser Richtung das Problem kausal verursachen können. Die Ansatzpunkte für die Suche nach Auslöser sind unter anderem die folgenden Fragestellungen:

Unter Verwendung geeigneter Kreativitätstechniken wie beispielsweise dem Brainstorming diskutiert das Team nun für jedes der „M” systematisch mögliche Auslöser, die aus dieser Richtung das Problem kausal verursachen können. Die Ansatzpunkte für die Suche nach Auslöser sind unter anderem die folgenden Fragestellungen:

| • | Mensch: Hier werden alle Ursachen hinterfragt, die durch menschliche Beteiligung entstehen können.

| ||||||

| • | Maschine: Alle Maschinen, Werkzeuge und Hilfsmittel, die zur Erledigung der Aufgabe eingesetzt werden und die daraus resultierenden Ursachen.

| ||||||

| • | Methode: Alle Arbeitsanweisungen, Regelungen, Standards und Verfahrensanweisungen, die auf den betrachteten Prozess einwirken und ursächlich für das Problem sein können.

| ||||||

| Material | |||||||

| • | Material: Alle Ursachen, die durch eingesetzte Rohstoffe und Betriebsstoffe bedingt sein können.

| ||||||

Diskussion der möglichen Ursachen

Das Team diskutiert die möglichen Ursachen. Viele werden für die folgende Untersuchung ausgeschlossen bzw. zurückgestellt. Dazu gehört z. B. auch die Frage nach der Fahrausbildung der Lagermitarbeiter: Da jeder Lagermitarbeiter grundsätzlich jedes Lagerfeld bedient, lässt sich damit die Häufung der Fehler in den Lagerfeldern 4 und 2 ursächlich nicht erklären.

Das Team diskutiert die möglichen Ursachen. Viele werden für die folgende Untersuchung ausgeschlossen bzw. zurückgestellt. Dazu gehört z. B. auch die Frage nach der Fahrausbildung der Lagermitarbeiter: Da jeder Lagermitarbeiter grundsätzlich jedes Lagerfeld bedient, lässt sich damit die Häufung der Fehler in den Lagerfeldern 4 und 2 ursächlich nicht erklären.

Weitere Schritte

Das Team bemerkt bei der Diskussion über die Breite der Regale, dass die Regalsysteme aus unterschiedlichen Quellen stammen. Ein Teil kommt sogar aus der Insolvenzmasse eines Maschinenbauunternehmens – dort sind die zu lagernden Einheiten schwerer und die Regale statisch anders ausgelegt. Breite Regalfächer sind dort eher selten umgesetzt.

Das Team bemerkt bei der Diskussion über die Breite der Regale, dass die Regalsysteme aus unterschiedlichen Quellen stammen. Ein Teil kommt sogar aus der Insolvenzmasse eines Maschinenbauunternehmens – dort sind die zu lagernden Einheiten schwerer und die Regale statisch anders ausgelegt. Breite Regalfächer sind dort eher selten umgesetzt.

Histogramm

Die Breite der Regalfächer wird als Nächstes untersucht. Dazu soll das Histogramm eingesetzt werden. Mit dem Histogramm wird eine quantitative Messdimension wie z. B. die „Fachbreite in cm” dargestellt. Da jedoch die Fachbreite alleine nichts aussagt, beschließt man die Differenz aus Fachbreite und gemäß Festplatzsystem dort eingelagertem Produkt zu bilden. Misst ein Regalfach in der Breite also 180 cm und werden dort 160 cm messende Schreibtischplatten eingelagert, beträgt die Differenz 20 cm.

Die Breite der Regalfächer wird als Nächstes untersucht. Dazu soll das Histogramm eingesetzt werden. Mit dem Histogramm wird eine quantitative Messdimension wie z. B. die „Fachbreite in cm” dargestellt. Da jedoch die Fachbreite alleine nichts aussagt, beschließt man die Differenz aus Fachbreite und gemäß Festplatzsystem dort eingelagertem Produkt zu bilden. Misst ein Regalfach in der Breite also 180 cm und werden dort 160 cm messende Schreibtischplatten eingelagert, beträgt die Differenz 20 cm.

Bei mehreren nebeneinander eingelagerten Produkten wie z. B. Stühlen werden deren Maße addiert.

Das Team stellt eine Hypothese auf: Wenn die Breite der Regalfächer eine Ursache sein sollte, dann müsste sich die eben gebildete Differenz zwischen problematischen und unproblematischen Lagerfeldern im Histogramm deutlich unterscheiden.

Auswertung

Entsprechend werden Messwerte erhoben. Zeichnet man die Daten beider Lagerfelder in ein Histogramm, resultiert eine zweigipfelige Verteilung (siehe Abbildung 12). Zeichnet man zwei Histogramme, wird bereits mit bloßem Auge deutlich, dass sich die beiden Verteilungen deutlich unterscheiden.

Abb. 12: Zweigipfelige Verteilung im Histogramm

Entsprechend werden Messwerte erhoben. Zeichnet man die Daten beider Lagerfelder in ein Histogramm, resultiert eine zweigipfelige Verteilung (siehe Abbildung 12). Zeichnet man zwei Histogramme, wird bereits mit bloßem Auge deutlich, dass sich die beiden Verteilungen deutlich unterscheiden.

Damit ist ein Grund gefunden, warum in den Lagerfeldern 4 und 2 Probleme auftreten: Die dortigen Regalfächer sind nur wenig breiter als die eingelagerten Produkte. Es kommt daher häufiger zu unbeabsichtigten und folgenschweren Kontakten zwischen den Produkten und den Streben des Regals.

Absicherung der Ergebnisse

Ein weiteres Werkzeug aus dem Instrumentenkoffer der Q7 soll das Ergebnis absichern: In ein Korrelationsdiagramm werden die Regalbreiten auf der einen Achse und die Anzahl der bei dieser Breite beschädigten Produkte auf der anderen Achse eingezeichnet.

Ein weiteres Werkzeug aus dem Instrumentenkoffer der Q7 soll das Ergebnis absichern: In ein Korrelationsdiagramm werden die Regalbreiten auf der einen Achse und die Anzahl der bei dieser Breite beschädigten Produkte auf der anderen Achse eingezeichnet.

Auch hier erfolgt die Interpretation visuell: Es besteht ein negativer Zusammenhang zwischen der Breite der Regalfächer und der Anzahl der dort verursachten Problemfälle beim Ein- und Auslagern. Je enger das Regal, desto wahrscheinlicher ist ein Anstoßen des Produkts bei Lagerbewegungen. Je bereiter der Regalboden, desto weniger fehlerhafte Lagervorgänge werden stattfinden.

Fehlererfassung

Mit den Q7 wurde zunächst das Problem der vom Lager kommenden beschädigten Produkte durch Fakten belegt: Fehlersammelkarte und Pareto-Diagramm identifizierten die ökonomisch relevanten Ansatzpunkte für Verbesserungen und den wirklichen Ort des „Leidensdrucks”.

Mit den Q7 wurde zunächst das Problem der vom Lager kommenden beschädigten Produkte durch Fakten belegt: Fehlersammelkarte und Pareto-Diagramm identifizierten die ökonomisch relevanten Ansatzpunkte für Verbesserungen und den wirklichen Ort des „Leidensdrucks”.

Das Flussdiagramm und ein zweiter Einsatz der Fehlersammelkarte konnten die Prozessschritte ausmachen, bei denen die Fehler auftreten.

Fehleranalyse

Mögliche Ursachen für die Fehler wurden systematisch mit dem Ishikawa-Diagramm gesucht. Durch intensive Diskussion im Team fokussierte man die weitere Betrachtung auf die Breite der Regalfächer.

Mögliche Ursachen für die Fehler wurden systematisch mit dem Ishikawa-Diagramm gesucht. Durch intensive Diskussion im Team fokussierte man die weitere Betrachtung auf die Breite der Regalfächer.

Es wurden nochmals Daten erfasst und mit dem Histogramm ausgewertet. Dabei wurde offensichtlich, dass zwischen problematischen und unproblematischen Lagerfeldern augenscheinliche Unterschiede in der Breite der Regalfächer bestehen: Problematische Lagerfelder haben engere Regalfächer. Das Korrelationsdiagramm sicherte diese Erkenntnis ab.

Problemlösung

Die suboptimale Abstimmung von Lagerorganisation und Lagersystem konnte in diesem Praxisbeispiel als Ursache der beschädigten Produkte nachvollziehbar identifiziert werden. Das ist das Ergebnis der kombinierten Anwendung der sieben Qualitätswerkzeuge.

Die suboptimale Abstimmung von Lagerorganisation und Lagersystem konnte in diesem Praxisbeispiel als Ursache der beschädigten Produkte nachvollziehbar identifiziert werden. Das ist das Ergebnis der kombinierten Anwendung der sieben Qualitätswerkzeuge.

Die eigentliche Lösung steht damit für die Walger AG aber noch aus. Sie könnte zum Beispiel in einer Reorganisation des Lagers liegen: Den Produkten werden Regalflächen zugewiesen, die breit genug für ein schnelles und trotzdem sicheres Ein- bzw. Auslagern der Produkte sind. Eine andere Lösung ist die Verbreiterung der Regalböden, sofern die Regalsysteme diese Flexibilität aufweisen.

5 Fazit

Versachlichung

Von den Q7 werden die drei Qualitätswerkzeuge Fehlersammelliste, Histogramm und Verlaufs- bzw. Regelkarte zur Fehlererhebung und Überprüfung von Annahmen eingesetzt. Ihr Nutzen liegt darin, das „Bauchgefühl” über Fehlerarten, -häufigkeiten und -zeiten durch eine fundierte Faktenlage abzulösen. Mit einfachen Mitteln versachlichen sie auftretende Qualitätsprobleme und machen diese einer systematischen Betrachtung zugänglich.

Von den Q7 werden die drei Qualitätswerkzeuge Fehlersammelliste, Histogramm und Verlaufs- bzw. Regelkarte zur Fehlererhebung und Überprüfung von Annahmen eingesetzt. Ihr Nutzen liegt darin, das „Bauchgefühl” über Fehlerarten, -häufigkeiten und -zeiten durch eine fundierte Faktenlage abzulösen. Mit einfachen Mitteln versachlichen sie auftretende Qualitätsprobleme und machen diese einer systematischen Betrachtung zugänglich.

Aufbereitung

Dazu werden die Fehler mit den Q7-Werkzeugen Fluss-, Pareto- und Korrelationsdiagramm sowie dem Ishikawa-Diagramm weiter aufbereitet und visualisiert.

Dazu werden die Fehler mit den Q7-Werkzeugen Fluss-, Pareto- und Korrelationsdiagramm sowie dem Ishikawa-Diagramm weiter aufbereitet und visualisiert.

Vorteile

Die visuelle Darstellung der Q7, ihre einfache und universelle Anwendung generiert zusammen mit ihrer Kombinierbarkeit im Zusammenwirken den großen Mehrwert der vorgestellten Techniken. Korrekt angewendet helfen sie, ein objektives Verständnis des Problems und seiner Ursachen zu gewinnen. Dies bildet den Grundstein für eine nachhaltige Verbesserung und die Beseitigung des untersuchten Problems.

Die visuelle Darstellung der Q7, ihre einfache und universelle Anwendung generiert zusammen mit ihrer Kombinierbarkeit im Zusammenwirken den großen Mehrwert der vorgestellten Techniken. Korrekt angewendet helfen sie, ein objektives Verständnis des Problems und seiner Ursachen zu gewinnen. Dies bildet den Grundstein für eine nachhaltige Verbesserung und die Beseitigung des untersuchten Problems.

Quellen

1

Rath & Strong's Six Sigma Pocket Guide. Werkzeuge zur Prozessverbesserung. Neue überarb. Aufl. 2008. TÜV Media, Köln

2

Schmitt, R. und Pfeifer, T. (Hrsg.): Qualitätsmanagement. Strategien–Methoden–Techniken. 4. Aufl. 2010, Carl Hanser Verlag, München